Процесс холодного изостатического прессования (CIP) с использованием мокрых мешков заключается в том, что заполненная порошком, герметичная, гибкая пресс-форма полностью погружается в наполненный жидкостью сосуд под давлением.Затем внешний насос нагнетает давление в жидкость, которая равномерно передает его на все поверхности формы.Благодаря такому равномерному, всестороннему сжатию сыпучий порошок уплотняется в твердую деталь высокой плотности, называемую \"зеленым\" компактом.

Основной принцип мокрого мешка CIP заключается в использовании прямого погружения в жидкость для создания идеально равномерного давления.Это делает процесс более медленным и тщательным, чем другие методы, но он не имеет себе равных при создании крупных, сложных или прототипных деталей с превосходной плотностью и структурной целостностью.

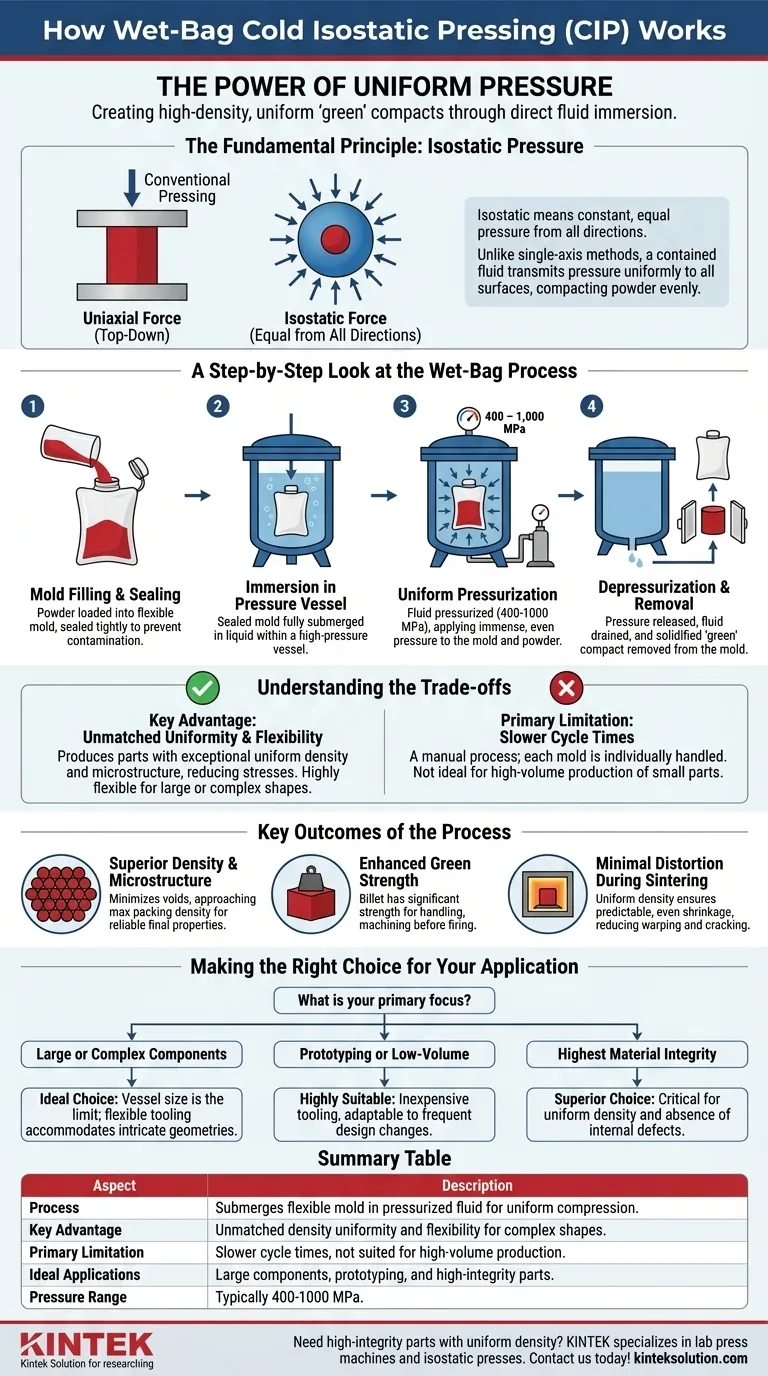

Основополагающий принцип: изостатическое давление

Что \"изостатическое\"Означает

Термин изостатический Означает состояние постоянного, одинакового давления со всех сторон.

В отличие от обычного прессования, при котором сила прикладывается вдоль одной оси (сверху вниз), при изостатическом прессовании для передачи давления используется жидкая среда - как правило, вода или масло.Поскольку содержащаяся в ней жидкость оказывает одинаковое давление на все поверхности, с которыми она соприкасается, заполненная порошком пресс-форма равномерно сдавливается под любым углом.

Цель: от сыпучего порошка к твердой заготовке

Основная цель CIP - превратить сыпучий порошок в твердую, однородную массу, которую часто называют заготовка или зелёная часть .

Эта спрессованная деталь имеет достаточно \"зеленой прочности\", чтобы с ней можно было работать, обрабатывать или перемещать на следующий этап производства, который обычно заключается в спекании (обжиге в печи) для создания конечного, полностью плотного компонента.

Пошаговый обзор процесса мокрого мешка

Название \"wet-bag\" происходит от того, что оснастка (гибкая пресс-форма или \"мешок\") намокает, будучи непосредственно погруженной в жидкость под давлением.

Шаг 1: Заполнение и герметизация пресс-формы

Сначала порошкообразный материал аккуратно загружается в гибкую форму, которая обычно изготавливается из эластомера, например резины или полиуретана.Эта форма определяет окончательную форму компонента.Затем форма плотно закрывается, чтобы предотвратить загрязнение порошка жидкостью под давлением.

Шаг 2: Погружение в сосуд высокого давления

Запечатанную и заполненную форму помещают в сосуд высокого давления.Затем емкость заполняется рабочей жидкостью, полностью погружая форму.

Этап 3: Равномерное давление

Внешний насос высокого давления повышает давление жидкости внутри емкости, часто до уровня от 400 до 1 000 МПа.Это огромное давление равномерно распределяется по всей внешней поверхности гибкой пресс-формы.Форма передает это давление непосредственно на находящийся в ней порошок, сжимая его и устраняя пустоты и воздушные карманы.

Шаг 4: Разгерметизация и удаление

После достижения необходимой плотности давление сбрасывается, и рабочая жидкость сливается.Затем пресс-форма, содержащая только что затвердевшую деталь, извлекается из емкости.После разгерметизации извлекается уплотненная зеленая часть, готовая к последующей обработке.

Понимание компромиссов, связанных с применением технологии Wet-Bag CIP

Ни один производственный процесс не обходится без компромиссов.Понимание компромиссов при использовании мокрого мешочного CIP очень важно для определения того, является ли он правильным выбором для вашей области применения.

Ключевое преимущество:Непревзойденная однородность и гибкость

Поскольку давление прикладывается со всех сторон, получаемая деталь имеет исключительно равномерную плотность и микроструктуру .Это значительно снижает внутренние напряжения и риск деформации или растрескивания во время обжига.Кроме того, этот процесс отличается высокой гибкостью и позволяет изготавливать очень крупные детали или детали сложной формы, которые трудно или невозможно получить другими методами.

Основное ограничение:Замедленное время цикла

Процесс производства мешков с мокрыми пакетами по своей сути является ручным.Каждая форма должна быть заполнена, запечатана, загружена в емкость, выгружена и открыта.Это значительно увеличивает время цикла по сравнению с автоматизированными процессами, такими как CIP с сухим мешком или одноосное прессование.Поэтому он не является идеальным для крупносерийного производства небольших простых деталей.

Основные результаты процесса

Уникальная природа мокрого мешочного CIP обеспечивает явные преимущества конечного продукта.

Превосходная плотность и микроструктура

Благодаря более эффективному устранению пустот, чем при одноосевом прессовании, CIP позволяет получать зеленые детали, плотность которых близка к максимальной плотности упаковки порошка.Такая однородность очень важна для достижения предсказуемых и надежных свойств конечного спеченного материала.

Повышенная прочность зеленой массы

Спрессованная заготовка представляет собой твердую массу, обладающую значительной прочностью еще до обжига.Это позволяет обрабатывать ее, транспортировать и даже подвергать легкой механической обработке, не ломая и не разрушая.

Минимальные деформации при спекании

Благодаря равномерной плотности по всей детали она предсказуемо и равномерно сжимается на этапе окончательного спекания.Это сводит к минимуму искажения, коробление и растрескивание, характерные для менее равномерно уплотненных деталей.

Правильный выбор для вашего проекта

Используйте следующие рекомендации, чтобы определить, соответствует ли CIP с мокрыми мешками целям вашего проекта.

- Если ваша основная цель - производство крупных или сложных компонентов: Мокрый мешочный CIP - идеальный вариант, так как размер емкости является основным ограничением, а гибкая оснастка позволяет создавать сложные геометрические формы.

- Если ваша основная цель - создание прототипов или малосерийное производство: Этот метод очень подходит, поскольку оснастка относительно недорога, а процесс адаптируется к частым изменениям конструкции.

- Если ваша главная цель - добиться максимальной целостности материала: Wet-bag CIP - это лучший выбор для критически важных областей применения, где равномерная плотность и отсутствие внутренних дефектов не являются обязательными условиями.

Поняв принципы и компромиссы, вы сможете использовать технологию wet-bag CIP для производства компонентов высокой степени целостности, которые невозможно создать с помощью других методов уплотнения.

Сводная таблица:

| Аспекты | Описание |

|---|---|

| Процесс | Погружение гибкой пресс-формы в жидкость под давлением для равномерного сжатия |

| Ключевое преимущество | Непревзойденная однородность плотности и гибкость при создании сложных форм |

| Основное ограничение | Замедленное время цикла, не подходит для крупносерийного производства |

| Идеальные области применения | Крупные детали, прототипы и детали высокой степени интеграции |

| Диапазон давления | Обычно 400-1000 МПа |

Нужны детали высокой прочности с равномерной плотностью? Компания KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные специально для лабораторных нужд.Наши решения обеспечивают превосходное уплотнение крупных, сложных или прототипных компонентов. Свяжитесь с нами сегодня чтобы обсудить, как наш опыт может улучшить ваш производственный процесс!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Какие преимущества имеет электрический холодный изостатический пресс (HIP) перед ручным HIP? Повышение эффективности и согласованности

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Какова стандартная процедура холодного изостатического прессования (CIP)? Обеспечение однородной плотности материала

- Какую роль играет холодноизостатический пресс (HIP) в уплотнении HAp/Col? Достижение превосходной прочности, подобной костной