Метод «мокрой сумки» является фундаментальным методом прессования порошков с использованием холодного изостатического прессования (ХИП). В этом процессе порошок запечатывается в гибкую водонепропроницаемую форму, которая затем погружается в камеру с жидкостью. К жидкости прикладывается высокое давление, которое, в свою очередь, сжимает форму со всех сторон одновременно, уплотняя порошок в твердый объект с равномерной плотностью.

Основной принцип метода «мокрой сумки» заключается в его способности производить детали с очень равномерной плотностью, особенно детали сложной формы. Однако это преимущество имеет и недостаток: это более медленный, пакетный процесс по сравнению с более автоматизированными методами.

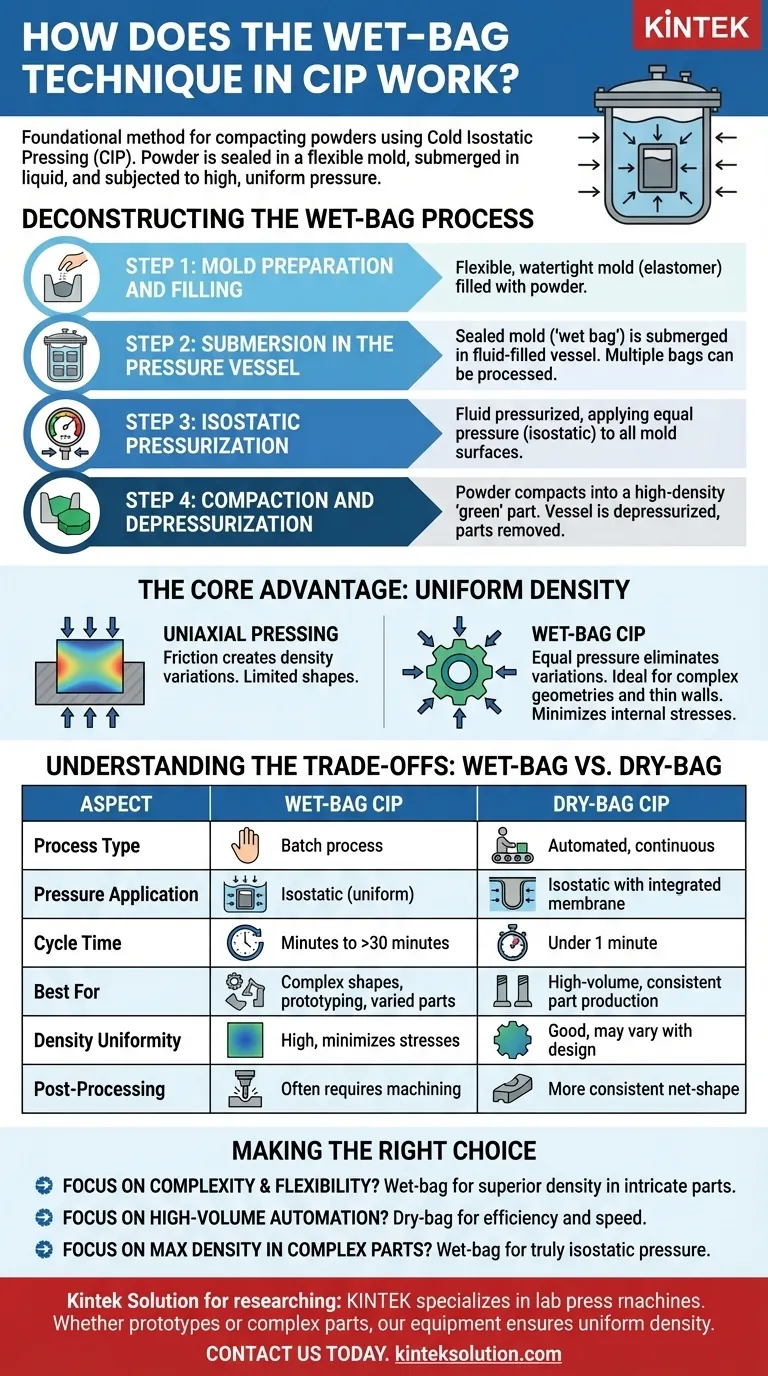

Деконструкция процесса «мокрой сумки»

Метод «мокрой сумки» можно разделить на несколько отдельных, последовательных этапов. Этот пакетный процесс позволяет уплотнять несколько деталей, даже различных форм, за один цикл.

Шаг 1: Подготовка и заполнение формы

Процесс начинается с гибкой, водонепроницаемой формы, обычно изготовленной из эластомера, такого как полиуретан или каучук. Эта форма заполняется желаемым порошком.

Шаг 2: Погружение в сосуд высокого давления

Запечатанная форма («мокрая сумка») полностью погружается в сосуд высокого давления, заполненный жидкостью. Жидкостью обычно является вода или растворимое масло, которое действует как среда, передающая давление.

В зависимости от размера сосуда можно загружать несколько пакетов одновременно, что делает процесс эффективным для мелко- и среднесерийного производства.

Шаг 3: Изостатическое прессование

Внешний насос или интенсификатор создает давление в жидкости внутри сосуда. Это давление, обычно в диапазоне от 400 до 1000 МПа, равномерно прикладывается ко всей поверхности погруженного пакета.

Это «изостатическое» применение — равное давление со всех сторон — является ключом к эффективности метода.

Шаг 4: Уплотнение и снижение давления

Под огромным, равномерным давлением частицы порошка сжимаются, уплотняясь в твердую, высокоплотную массу, известную как «сырая» деталь. Время цикла прессования может варьироваться от нескольких минут до более 30 минут в зависимости от материала и размера детали.

После прессования давление в сосуде снижается, и готовые сырые детали извлекаются из форм.

Основное преимущество: равномерная плотность

Основная причина использования метода «мокрой сумки» заключается в качестве конечной детали. Метод преодолевает главное ограничение традиционного одноосного (однонаправленного) прессования.

Почему изостатическое давление важно

При одноосном прессовании трение между порошком и стенками матрицы создает неоднородности плотности внутри детали. Изостатическое давление устраняет эту проблему, сжимая порошок одинаково со всех сторон, что приводит к получению детали с чрезвычайно равномерной плотностью.

Последствия для сложных форм

Это равномерное уплотнение делает ХИП «мокрой сумки» идеальным для производства деталей со сложной геометрией, поднутрениями или тонкими стенками. Процесс минимизирует внутренние напряжения и слабые места, которые часто возникают при прессовании сложных форм другими методами.

Понимание компромиссов: «мокрая сумка» против «сухой сумки»

Чтобы полностью понять роль ХИП «мокрой сумки», необходимо сравнить его с основной альтернативой: методом «сухой сумки».

Гибкость и производство («мокрая сумка»)

Процесс «мокрой сумки» очень гибок. Он подходит для всего: от прототипирования до мелко- и среднесерийного производства и может обрабатывать широкий спектр форм и размеров деталей за один цикл. Однако это ручной, пакетный процесс с более длительным временем цикла.

Скорость и автоматизация («сухая сумка»)

В ХИП «сухой сумки» гибкая мембрана интегрирована непосредственно в стенку сосуда высокого давления, изолируя деталь от рабочей жидкости. Порошок заливается в форму, прессуется и выбрасывается за гораздо более быстрый цикл, часто менее одной минуты.

Это делает метод «сухой сумки» более чистым и гораздо лучше подходящим для автоматизированного, крупносерийного производства одной, однородной конструкции детали.

Соображения по процессу

Детали, произведенные методом «мокрой сумки», часто имеют менее точную конечную форму и могут потребовать дополнительной механической обработки для соответствия жестким допускам. Процесс «сухой сумки», будучи более интегрированным, часто дает более стабильные детали с окончательной формой.

Правильный выбор для вашей цели

Выбор правильного метода изостатического прессования полностью зависит от объема производства, сложности детали и целевых затрат.

- Если ваша основная задача — производство сложных, опытных или разнообразных деталей: Метод «мокрой сумки» является лучшим выбором из-за гибкости оснастки и непревзойденной способности обеспечивать равномерную плотность в сложных геометрических формах.

- Если ваша основная задача — высокообъемное, автоматизированное массовое производство однородных деталей: Технология «сухой сумки» гораздо эффективнее благодаря быстрым циклам, более чистой работе и пригодности для автоматизации.

- Если ваша основная задача — достижение максимально возможной плотности материала в сложной детали: Применение истинного изостатического давления в методе «мокрой сумки» критически важно для создания плотных, однородных структур без внутренних напряжений, присущих другим методам.

Понимание этих фундаментальных различий позволяет вам выбрать точный производственный процесс, который соответствует вашим материальным и производственным целям.

Сводная таблица:

| Аспект | ХИП «мокрая сумка» | ХИП «сухая сумка» |

|---|---|---|

| Тип процесса | Пакетный процесс | Автоматизированный, непрерывный |

| Приложение давления | Изостатическое (равномерное со всех сторон) | Изостатическое с интегрированной мембраной |

| Время цикла | От минут до более 30 минут | Менее 1 минуты |

| Лучше всего подходит для | Сложные формы, прототипирование, разнообразные детали | Высокообъемное, стабильное производство деталей |

| Равномерность плотности | Высокая, минимизирует внутренние напряжения | Хорошая, но может варьироваться в зависимости от конструкции детали |

| Пост-обработка | Часто требует механической обработки для жестких допусков | Более стабильные детали с окончательной формой |

Готовы повысить эффективность вашей лаборатории с помощью точного прессования порошков? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для нужд лабораторий. Независимо от того, работаете ли вы над прототипами или сложными деталями, наше оборудование обеспечивает равномерную плотность и высококачественные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным применениям и повысить вашу производительность!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Какие преимущества холодного изостатического прессования (CIP) по сравнению со стандартным сухого прессования? Достижение однородной плотности заготовки

- Почему холодноизостатическое прессование (HIP) необходимо для керамических мембран на основе перовскита? Достижение максимальной эффективности снижения CO2

- Какова роль холодной изостатической прессовки (CIP) в сплавах Al-Zn-Mg? Достижение равномерной плотности и структурной целостности

- Как холодное изостатическое прессование используется в производстве тугоплавких металлов? Освоение уплотнения материалов высокой плотности

- Почему холодноизостатическое прессование (HIP) необходимо для керамических заготовок? Достижение высокой оптической прозрачности