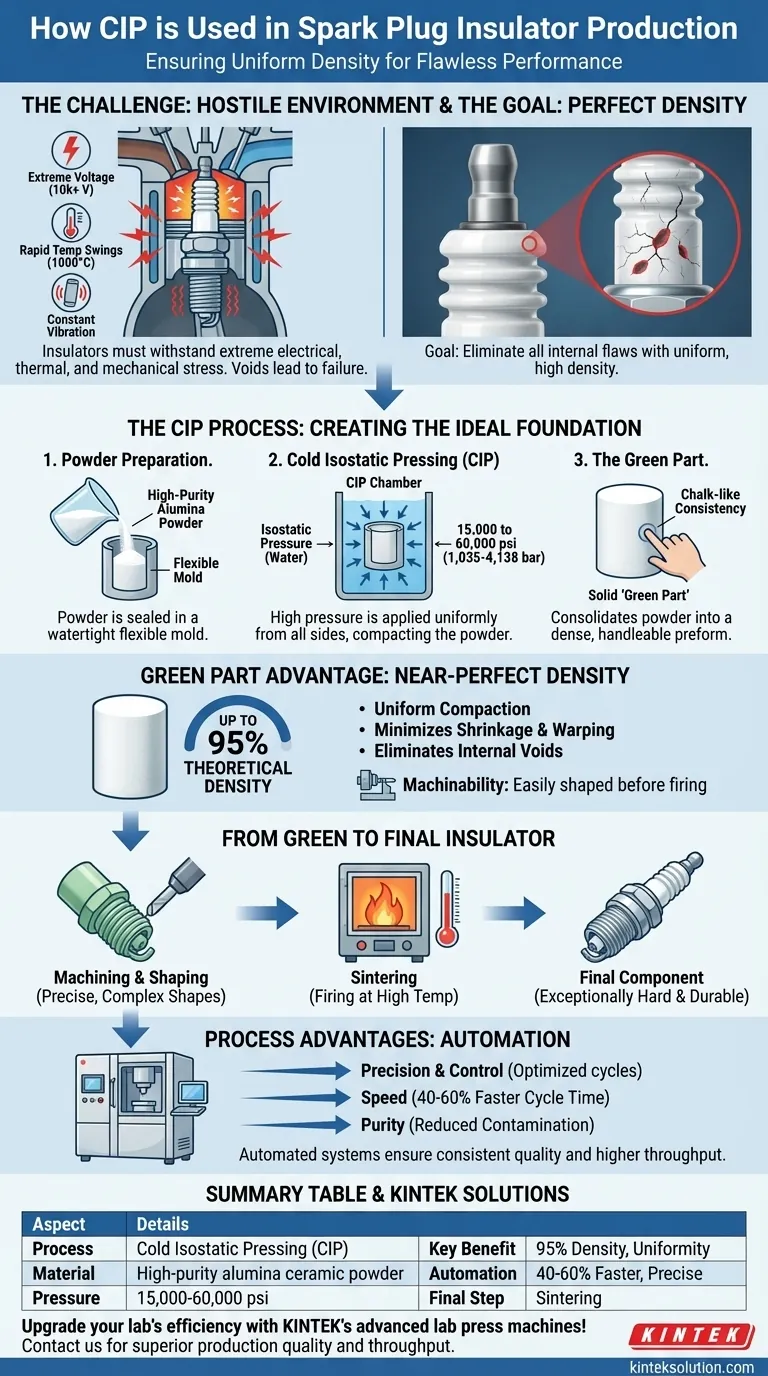

В производстве изоляторов для свечей зажигания, изостатическое прессование в холодных условиях (CIP) является критически важным этапом производства, используемым для равномерного уплотнения высокочистого глиноземного керамического порошка в плотную, твердую заготовку. Эта начальная «зеленая» деталь имеет консистенцию мела, что позволяет точно обрабатывать ее перед обжигом в печи для создания окончательного, чрезвычайно прочного и долговечного изолятора.

Основная цель использования CIP — достижение исключительно высокой и однородной плотности по всему керамическому телу до его обжига. Эта однородность является самым важным фактором в предотвращении структурных дефектов и обеспечении способности изолятора выдерживать экстремальные электрические и тепловые нагрузки двигателя.

Проблема: Проектирование безупречного керамического компонента

Почему изоляторы свечей зажигания должны быть идеальными

Изолятор свечи зажигания работает во враждебной среде, выдерживая десятки тысяч вольт, быстрые перепады температур от окружающей до более чем 1000°C и постоянную вибрацию двигателя.

Любая микроскопическая пустота, трещина или изменение плотности внутри керамики может стать точкой отказа, что приведет к электрическому пробою или механическому разрушению.

Проблема с порошком

Изолятор изготавливается из высокочистого глиноземного керамического порошка, выбранного за его исключительную электрическую прочность и термостойкость.

Однако простое засыпание этого порошка в форму и обжиг приведет к получению слабого, пористого компонента. Ключ к успеху — устранение воздуха между частицами порошка до стадии окончательного обжига (спекания).

Как CIP создает идеальную основу

Принцип изостатического давления

Изостатическое прессование в холодных условиях работает путем помещения глиноземного порошка, запечатанного в гибкой водонепроницаемой форме, в камеру высокого давления, заполненную жидкостью (обычно водой).

Затем на жидкость подается давление, которое с равной силой передается со всех сторон на форму. Это изостатическое давление, обычно составляющее от 1035 до 4138 бар (15 000–60 000 фунтов на квадратный дюйм), равномерно уплотняет порошок.

Создание «зеленой» детали

Этот процесс уплотняет порошок в твердую заготовку, известную как «зеленая деталь» или «зеленое тело».

Эта зеленая деталь достаточно плотная и твердая, чтобы ее можно было обрабатывать, но остается относительно мягкой, похожей на кусок мела. Эта обрабатываемость является важным преимуществом процесса.

Достижение почти идеальной плотности

Основное преимущество CIP заключается в его способности достигать невероятно высокой плотности — до 95% от теоретически максимальной плотности материала — в зеленом состоянии.

Эта экстремальная, однородная плотность минимизирует усадку и деформацию при окончательном обжиге и, что наиболее важно, устраняет внутренние пустоты, которые в противном случае нарушили бы структурную целостность изолятора.

От зеленой детали к готовому изолятору

После извлечения из пресса цилиндрическая зеленая деталь обрабатывается на токарном станке. Ее относительная мягкость позволяет быстро и точно создавать сложную окончательную форму изолятора, включая его характерные ребра.

Наконец, обработанная зеленая деталь обжигается при очень высоких температурах в процессе, называемом спеканием. Этот этап сплавляет керамические частицы вместе, создавая окончательный, непористый и исключительно твердый изолятор.

Понимание ключевых усовершенствований процесса

Влияние автоматизации

Хотя принципы CIP просты, контроль процесса имеет первостепенное значение для стабильного качества в массовом производстве.

Современные электрические системы CIP автоматизируют весь цикл, от загрузки и наддува до выгрузки. Это дает значительные преимущества по сравнению со старыми прессами с ручным управлением.

Точность, скорость и чистота

Автоматизированные системы обеспечивают точный контроль над подачей давления и продолжительностью. Это позволяет использовать сложные, многоступенчатые циклы давления, которые могут оптимизировать плотность для конкретной геометрии детали.

Эта автоматизация также сокращает ручной труд и риск загрязнения от среды давления, одновременно сокращая время формования на 40–60%, что обеспечивает гораздо более высокую производительность.

Сделайте правильный выбор для вашей цели

- Если ваш основной фокус — максимальная производительность материала: CIP является основным методом. Его способность создавать однородно плотную зеленую деталь — лучший способ устранить внутренние дефекты, которые вызывают электрический или механический отказ конечного продукта.

- Если ваш основной фокус — эффективность производства и согласованность: Автоматизированные электрические системы CIP являются превосходным выбором. Они обеспечивают более быстрое время цикла, более высокую повторяемость и сниженный риск загрязнения по сравнению с ручными методами.

В конечном счете, CIP — это основополагающий процесс, который гарантирует целостность материала, необходимую для надежного выполнения критической функции изолятора свечи зажигания.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Процесс | Изостатическое прессование в холодных условиях (CIP) |

| Материал | Высокочистый глиноземный керамический порошок |

| Диапазон давления | 1035–4138 бар (15 000–60 000 фунтов на квадратный дюйм) |

| Ключевое преимущество | Достигает до 95% теоретической плотности, обеспечивая однородность и уменьшая дефекты |

| Влияние автоматизации | Сокращает время цикла на 40–60%, повышает точность и чистоту |

| Финальный этап | Спекание в печи для получения твердого, долговечного изолятора |

Повысьте эффективность своей лаборатории с помощью передовых лабораторных прессов KINTEK! Независимо от того, производите ли вы изоляторы для свечей зажигания или другие керамические компоненты, наши автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом обеспечивают точное, равномерное уплотнение для превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить качество и пропускную способность вашего производства — давайте вместе строить надежность!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Пресс-форма специальной формы для лабораторий

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

Люди также спрашивают

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Какие факторы влияют на эффективность холодной изотопной штамповки? Оптимизация порошка и оснастки для лучших результатов

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм