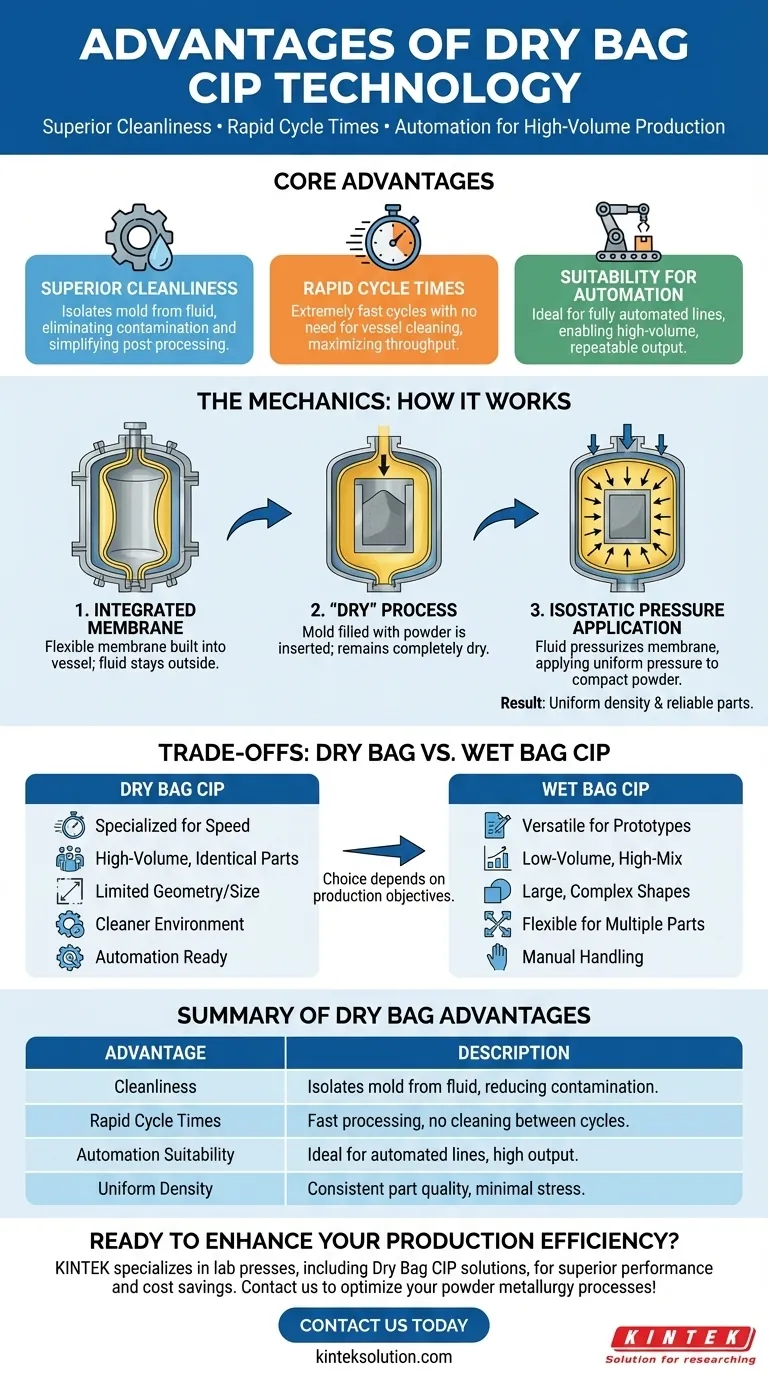

В мире порошковой металлургии холодное изостатическое прессование с сухим мешком (CIP) отличается тремя основными преимуществами: превосходной чистотой, исключительно быстрым временем цикла и высокой степенью пригодности для автоматизации. Его уникальная конструкция, при которой гибкая мембрана постоянно интегрирована в сосуд под давлением, изолирует форму от нагнетающей жидкости, обеспечивая оптимизированный процесс, идеально подходящий для крупносерийного производства.

Основное отличие Dry Bag CIP заключается в его оптимизации для скорости и повторяемости. Хотя все методы CIP производят детали с высокой, равномерной плотностью, технология Dry Bag жертвует геометрической гибкостью своего "мокрого мешка" для достижения быстрых, чистых и автоматизированных циклов, необходимых для экономичного массового производства.

Механика Dry Bag CIP

Чтобы оценить его преимущества, важно понять, как принципиально работает Dry Bag CIP и чем он отличается от других методов. Инновация заключается в конструкции сосуда.

Интегрированная конструкция мембраны

В основе системы Dry Bag лежит гибкая, прочная мембрана, которая является встроенным компонентом сосуда под давлением. Эта мембрана эффективно создает постоянный, герметичный барьер.

Нагнетающая жидкость (обычно масло или вода) заполняет пространство между стенкой стального сосуда и внешней стороной этой мембраны, но никогда не касается формы или порошка.

"Сухой" процесс

Форма, часто называемая "сухим мешком", заполняется порошком и герметизируется. Затем она вставляется в полость внутри интегрированной мембраны.

При активации системы жидкость оказывает давление на мембрану, которая, в свою очередь, равномерно сжимается вокруг формы. Это передает изостатическое давление — равное давление со всех сторон — для уплотнения порошка. Сама форма остается полностью сухой.

Применение изостатического давления

Как и все процессы CIP, применение давления со всех сторон позволяет получить компоненты с исключительно равномерной плотностью и минимальными внутренними напряжениями. Это приводит к предсказуемой усадке во время последующего спекания и созданию прочных, надежных конечных деталей, в том числе с неправильной формой или длинными, тонкими профилями.

Ключевые преимущества для крупносерийного производства

Конструкция Dry Bag CIP напрямую преобразуется в преимущества, которые критически важны для любой среды массового производства. Весь процесс разработан для эффективности и повторяемости.

Непревзойденная скорость цикла

Это самое значительное преимущество. Поскольку нагнетающая жидкость постоянно содержится, а форма просто вставляется и извлекается, время цикла чрезвычайно быстрое. Нет необходимости обеззараживать детали или очищать сосуд между циклами, что является серьезным узким местом в других системах.

Превосходная чистота и снижение загрязнения

Изолируя форму от жидкости, Dry Bag CIP устраняет основной источник загрязнения. Это приводит к более чистой рабочей среде, меньшей очистке деталей после обработки и значительно снижает риск перекрестного загрязнения между различными партиями порошка.

Предназначен для автоматизации

Сочетание быстрых циклов и простого, повторяющегося процесса загрузки/выгрузки делает технологию Dry Bag идеально подходящей для полностью автоматизированных производственных линий. Роботы или другие системы обработки могут управлять всем рабочим процессом, от заполнения форм до извлечения прессованных "сырых" деталей, с минимальным вмешательством человека.

Понимание компромиссов: Dry Bag против Wet Bag

Ни одна технология не является превосходной во всех ситуациях. Преимущества Dry Bag CIP сопряжены с определенными компромиссами, особенно по сравнению с более гибким методом Wet Bag CIP.

Ограничение геометрии деталей

Прессы Dry Bag рассчитаны на размещение форм определенного диапазона размеров. Интегрированная конструкция мембраны, хотя и эффективная, по своей сути ограничивает максимальный размер и форму деталей, которые вы можете производить. Wet Bag CIP, где автономная резиновая форма погружается в сосуд, заполненный жидкостью, предлагает гораздо большую гибкость для производства очень больших или замысловатых компонентов.

Меньшая гибкость в производственных циклах

Системы Dry Bag оптимизированы для последовательного производства тысяч одинаковых деталей. Напротив, системы Wet Bag превосходны в мелкосерийном, многономенклатурном производстве. В одном цикле Wet Bag вы можете обрабатывать несколько мешков различных форм и размеров одновременно, что невозможно в прессе Dry Bag.

Фокус на повторении, а не на универсальности

В конечном итоге, выбор сводится к специализации. Dry Bag — это специализированный инструмент для высокоскоростного повторения. Wet Bag — это универсальный инструмент для прототипирования, мелкосерийного производства и обработки единичных или негабаритных компонентов.

Правильный выбор для вашей цели

Ваш выбор между Dry Bag и другими методами CIP полностью зависит от ваших конкретных производственных целей.

- Если ваша основная цель — массовое производство и скорость: Dry Bag CIP — очевидный выбор благодаря быстрым, автоматизированным циклам и эксплуатационной чистоте.

- Если ваша основная цель — прототипирование или производство разнообразных деталей: Wet Bag CIP предлагает превосходную гибкость для обработки различных форм, размеров и мелкосерийных партий.

- Если ваша основная цель — создание очень больших или сложных компонентов: Возможность Wet Bag CIP размещать индивидуальные, негабаритные формы делает его более подходящей технологией.

Понимая этот фундаментальный компромисс между специализированной скоростью и операционной гибкостью, вы можете уверенно выбрать технологию прессования, которая соответствует вашим производственным потребностям.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Чистота | Изолирует форму от жидкости, уменьшая загрязнение и очистку после обработки. |

| Быстрое время цикла | Быстрая обработка без необходимости очистки сосуда между циклами. |

| Пригодность для автоматизации | Идеально подходит для автоматизированных производственных линий, обеспечивая высокообъемное, повторяемое производство. |

| Равномерная плотность | Применяет изостатическое давление для обеспечения постоянного качества деталей и минимальных напряжений. |

Готовы повысить эффективность производства в вашей лаборатории? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения ваших потребностей в крупносерийном производстве. Наши решения Dry Bag CIP обеспечивают превосходную чистоту, быстрые циклы и бесшовную автоматизацию, гарантируя надежную производительность и экономию средств. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может оптимизировать ваши процессы порошковой металлургии!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Какие преимущества имеет электрический холодный изостатический пресс (HIP) перед ручным HIP? Повышение эффективности и согласованности

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Какую роль играет холодноизостатический пресс (HIP) в уплотнении HAp/Col? Достижение превосходной прочности, подобной костной

- Какие технические преимущества предлагает холодное изостатическое прессование для нанокомпозитов Mg-SiC? Достижение превосходной однородности