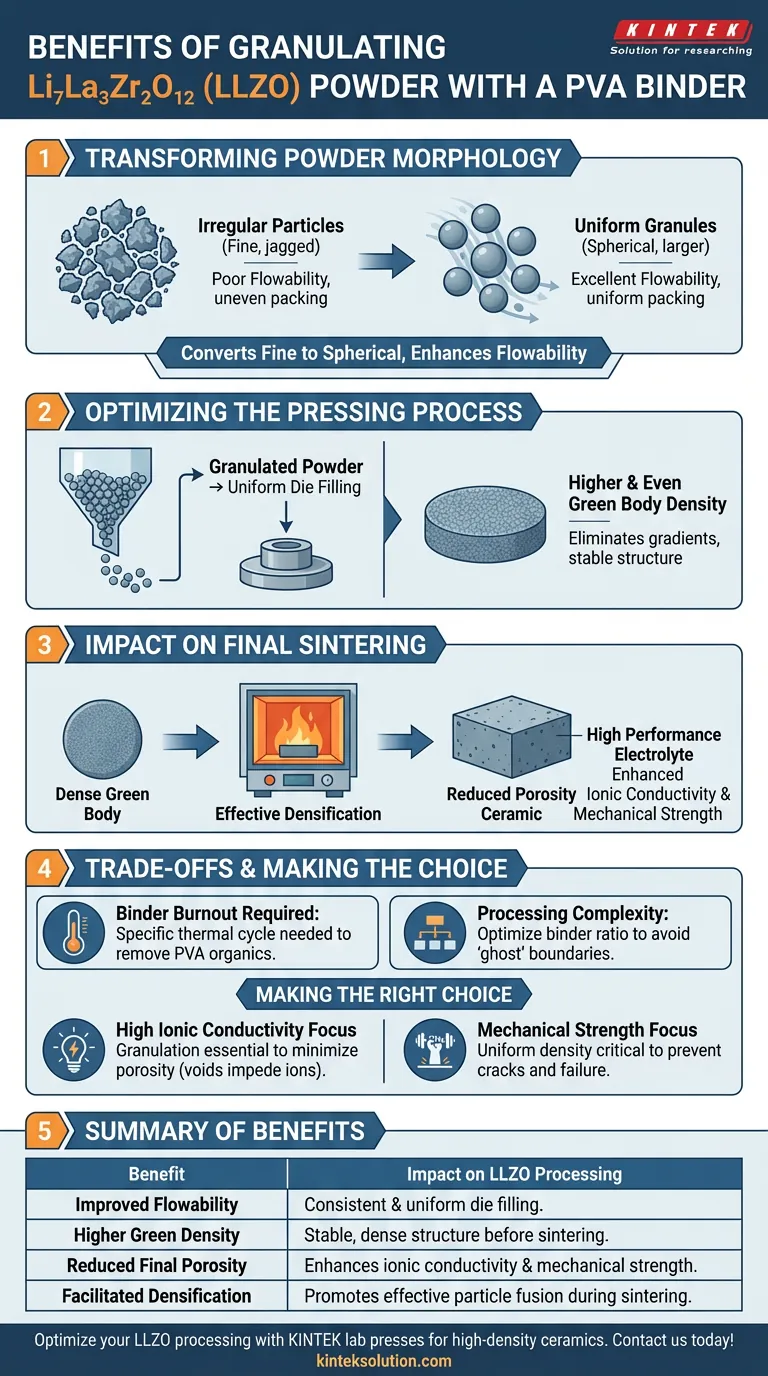

Гранулирование порошка LLZO со связующим ПВА принципиально изменяет физические характеристики материала для решения проблем с обработкой и плотностью. Этот процесс превращает мелкие, неправильные частицы в однородные, сферические гранулы, которые обладают превосходной текучестью, обеспечивая равномерное заполнение матрицы и более высокую плотность сырца. В конечном итоге, этот этап подготовки необходим для максимального уплотнения и минимизации пористости в конечном спеченном керамическом материале.

Прямое прессование мелких порошков часто приводит к неравномерной упаковке и структурным дефектам. Гранулирование создает сыпучий материал, который обеспечивает равномерную плотность "сырца" (необожженного) образца, необходимую для высокопроизводительного спекания.

Преобразование морфологии порошка

От неправильной к сферической

Кальцинированный порошок Li₇La₃Zr₂O₁₂ (LLZO) обычно существует в виде мелких, зазубренных и неправильных по форме частиц.

Смешивая этот порошок со связующим поливиниловым спиртом (ПВА) и гранулируя его, вы превращаете эти труднообрабатываемые частицы в более крупные, однородные гранулы. Эти гранулы имеют сферическую или почти сферическую форму, что механически лучше для обработки.

Улучшение текучести

Мелкие порошки склонны к комкованию и обладают высоким межчастичным трением, что затрудняет их обработку.

Сферическая форма гранулированного порошка значительно улучшает текучесть. Вместо того чтобы слипаться, гранулы перекатываются друг по другу, действуя почти как жидкость в процессе производства.

Оптимизация процесса прессования

Равномерное заполнение матрицы

Когда порошок плохо течет, он оставляет воздушные зазоры и неравномерные нагромождения внутри прессовочной матрицы.

Гранулированный LLZO легко поступает в матрицу, обеспечивая последовательное и равномерное заполнение. Это устраняет градиенты плотности, которые часто вызывают деформацию или растрескивание в негранулированных образцах.

Максимизация плотности сырца

"Сырец" — это уплотненный объект, образованный после прессования, но до обжига.

Поскольку гранулированный порошок упаковывается более эффективно, полученный сырец достигает значительно более высокой плотности. Кроме того, эта плотность равномерно распределена по всей детали, обеспечивая стабильную структуру для следующего этапа.

Влияние на окончательное спекание

Облегчение уплотнения

Высокотемпературное спекание — это процесс, при котором керамические частицы сливаются, образуя твердый электролит.

Сырец, образованный из гранулированного порошка, способствует более эффективному процессу уплотнения. Поскольку частицы уже плотно и равномерно упакованы, они сливаются легче и предсказуемее при нагревании.

Снижение конечной пористости

Пористость — враг проводимости в твердотельных электролитах.

Превосходная эффективность упаковки, достигаемая за счет гранулирования, напрямую приводит к получению конечного керамического продукта с сниженной пористостью. В результате получается плотный, механически прочный электролит, способный к более высокой производительности.

Понимание компромиссов

Требование выжигания связующего

Хотя ПВА улучшает прессование, он вводит органический материал, который необходимо удалить.

Вы должны внедрить специальный термический цикл выжигания связующего перед высокотемпературным спеканием. Неполное удаление ПВА может оставить углеродистые остатки, которые ухудшают характеристики электролита.

Сложность обработки

Гранулирование вносит дополнительную переменную в ваш рабочий процесс.

Вы должны тщательно оптимизировать соотношение связующего и порошка. Если гранулы слишком твердые, они могут не полностью раздавиться при прессовании, оставляя "призрачные" границы; если слишком мягкие, они могут плохо течь.

Сделайте правильный выбор для вашей цели

Чтобы определить, необходим ли этот шаг для вашего конкретного применения, рассмотрите следующие принципы:

- Если ваш основной фокус — высокая ионная проводимость: Гранулирование необходимо для минимизации пористости, так как пустоты препятствуют движению ионов лития.

- Если ваш основной фокус — механическая прочность: Равномерная плотность, обеспечиваемая гранулированием, имеет решающее значение для предотвращения трещин и структурного разрушения керамики.

Контролируя морфологию частиц посредством гранулирования, вы создаете структурную основу, необходимую для получения высококачественного твердого электролита.

Сводная таблица:

| Преимущество | Влияние на обработку LLZO |

|---|---|

| Улучшенная текучесть | Обеспечивает последовательное и равномерное заполнение матрицы. |

| Более высокая плотность сырца | Обеспечивает стабильную, плотную структуру перед спеканием. |

| Сниженная конечная пористость | Улучшает ионную проводимость и механическую прочность. |

| Облегченное уплотнение | Способствует эффективному сплавлению частиц при спекании. |

Готовы оптимизировать обработку LLZO для получения превосходных твердых электролитов? KINTEK специализируется на лабораторных прессах, включая автоматические и нагреваемые лабораторные прессы, разработанные для удовлетворения точных требований лабораторных исследований и разработок. Наше оборудование обеспечивает равномерное прессование, необходимое для получения керамических компонентов высокой плотности. Свяжитесь с нами сегодня, чтобы узнать, как наши решения могут улучшить ваш синтез материалов и помочь достичь ваших целей по производительности!

Визуальное руководство

Связанные товары

- Цилиндрическая лабораторная пресс-форма с электрическим нагревом для лабораторного использования

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

- Лабораторный гидравлический разделенный электрический лабораторный пресс для гранул

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Твердосплавная пресс-форма для лабораторной пробоподготовки

Люди также спрашивают

- Как использование нагретого лабораторного пресса влияет на порошки полимерных композитов? Раскройте максимальную производительность материалов

- Почему высокоточный лабораторный пресс необходим для ГДЭ восстановления CO2? Освойте механику подготовки электродов

- Что делает автоматизированные системы CIP экономичными и компактными для лабораторных условий? Максимизируйте пространство и бюджет вашей лаборатории

- Каковы преимущества лабораторного многослойного композитного оборудования для антибактериальной упаковки? Оптимизация затрат и эффективности

- Какую роль играют прецизионные пресс-формы из нержавеющей стали в горячем прессовании? Повысьте качество ваших композитных ламинатов