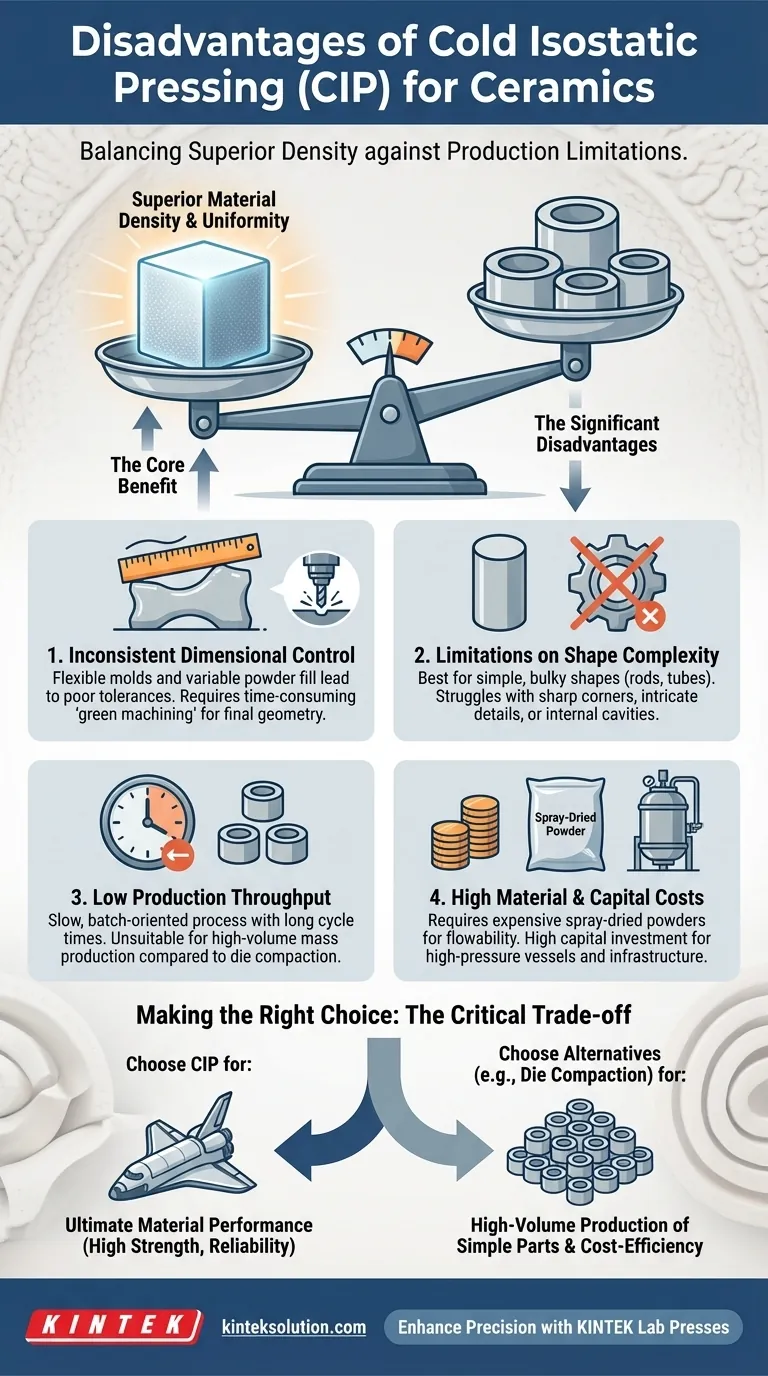

Несмотря на высокую эффективность создания плотных, однородных деталей, холодное изостатическое прессование (ХИП) для керамики имеет существенные недостатки. Основными недостатками являются плохой контроль размеров и невозможность формования сложных форм, что часто требует дорогостоящей и трудоемкой вторичной механической обработки. Кроме того, ХИП имеет гораздо более низкую производительность по сравнению с альтернативами, такими как штамповое прессование, и может требовать более дорогих, специально подготовленных порошков для эффективной работы.

Основной компромисс ХИП очевиден: вы жертвуете скоростью производства и геометрической точностью ради превосходной плотности и однородности материала. Понимание этого баланса является ключом к решению, подходит ли этот процесс для вашего применения.

Основная проблема: превращение давления в точность

Холодное изостатическое прессование прикладывает давление равномерно со всех сторон с использованием жидкости и гибкой формы. Хотя это создает исключительную плотность, оно вносит изменчивость, что делает достижение жестких допусков непосредственно после прессования практически невозможным.

Непостоянный контроль размеров

Гибкий эластомерный мешок или форма, используемые в ХИП, деформируются под давлением. Хотя давление равномерно, окончательные размеры "зеленой" детали могут варьироваться из-за несоответствий в плотности засыпки порошка и эластичных свойств самой формы. Это очень затрудняет соблюдение жестких допусков без вторичной обработки.

Ограничения по сложности формы

ХИП лучше всего подходит для производства простых, объемных форм, таких как стержни, трубы или блоки. Процесс с трудом формирует острые внешние углы, сложные внутренние полости или мелкие детали поверхности. Гибкая форма просто не может быть точно вдавлена в эти сложные геометрии.

Необходимость последующей обработки

Из-за плохого контроля размеров и ограничений формы большинство компонентов, изготовленных методом ХИП, считаются предварительными заготовками "почти готовой формы". Они должны пройти "зеленую обработку" — механическую обработку детали перед окончательным спеканием — для достижения требуемой окончательной геометрии и чистоты поверхности. Это значительно увеличивает время и стоимость производственного процесса.

Понимание экономических и производственных компромиссов

Помимо технических ограничений, ХИП представляет собой ряд экономических и операционных препятствий, которые делают его непригодным для многих крупносерийных или чувствительных к затратам применений.

Низкая производительность

ХИП — это фундаментально более медленный, ориентированный на партию процесс. Время цикла значительно дольше по сравнению с высокоскоростными, непрерывными методами, такими как одноосное штамповое прессование или экструзия. Это делает ХИП плохим выбором для массового производства небольших компонентов.

Скрытая стоимость сырья

Для достижения надежной автоматизации системы ХИП с сухим мешком требуют керамических порошков с отличной сыпучестью. Это обычно достигается использованием порошков, высушенных распылением, которые являются сферическими и однородными, но значительно дороже стандартных измельченных порошков, используемых в других процессах.

Высокие капитальные вложения

Хотя гибкая оснастка для ХИП с "мокрым мешком" может быть недорогой, сама камера высокого давления представляет собой крупные капитальные вложения. Инфраструктура, необходимая для безопасной работы при давлении до 60 000 фунтов на квадратный дюйм и более, является значительной.

Критический компромисс: почему выбирают ХИП, несмотря на недостатки?

Учитывая эти недостатки, решение об использовании ХИП зависит от одного фактора: потребности в абсолютно лучших свойствах материала. Этот процесс выбирается, когда производительность не может быть скомпрометирована.

Непревзойденная плотность и однородность

Прикладывая давление изостатически (равномерно со всех сторон), ХИП устраняет градиенты плотности, которые являются частым источником отказа в деталях, изготовленных одноосным (однонаправленным) прессованием. Это приводит к получению "зеленой" детали, равномерно плотной по всему объему.

Превосходные механические свойства

Эта равномерная плотность непосредственно приводит к превосходным и более надежным механическим свойствам после спекания. Детали, изготовленные методом ХИП, демонстрируют более высокую прочность, большую твердость и улучшенную ударную вязкость, что делает их идеальными для высоконагруженных, требовательных применений в аэрокосмической, оборонной и медицинской отраслях.

Правильный выбор для вашего приложения

Выбор правильного процесса формования требует баланса между геометрическими, эксплуатационными и коммерческими потребностями вашего компонента.

- Если ваш основной акцент — крупносерийное производство простых деталей: штамповое прессование или экструзия гораздо более экономичны и быстрее, чем ХИП.

- Если ваш основной акцент — максимальные характеристики материала для крупных или сложных деталей: ХИП является лучшим выбором, но вы должны заложить в бюджет необходимую постобработку для достижения окончательных размеров.

- Если ваш основной акцент — недорогое прототипирование или мелкосерийное производство: ХИП с "мокрым мешком" предлагает низкие затраты на оснастку, что делает его жизнеспособным вариантом, если вы можете смириться с медленным временем цикла и вторичной механической обработкой.

В конечном итоге, понимание этих компромиссов позволяет вам выбрать процесс формования, который идеально соответствует техническим и коммерческим целям вашего проекта.

Сводная таблица:

| Недостаток | Описание |

|---|---|

| Плохой контроль размеров | Непостоянные размеры из-за гибких форм и изменчивости засыпки порошка, требующие вторичной обработки. |

| Ограниченная сложность формы | Лучше всего подходит для простых форм, таких как стержни и трубы; плохо справляется со сложными деталями и острыми углами. |

| Низкая производительность | Более медленный пакетный процесс по сравнению с альтернативами, такими как штамповое прессование, непригодный для крупносерийного производства. |

| Высокие затраты на материалы и капитал | Требует дорогостоящих порошков, высушенных распылением, и значительных инвестиций в оборудование высокого давления. |

Испытываете трудности с производством керамики? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для повышения точности и эффективности в вашей лаборатории. Наши решения помогут вам достичь превосходной плотности и однородности материала, устраняя при этом общие недостатки, такие как изменчивость размеров. Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование может оптимизировать ваш процесс и обеспечить надежные результаты для ваших высокопроизводительных применений. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

Люди также спрашивают

- Какова стандартная процедура холодного изостатического прессования (CIP)? Обеспечение однородной плотности материала

- Какова конкретная функция холодной изостатической прессования (CIP)? Улучшение углеродного введения в сплавы Mg-Al

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Какие преимущества имеет электрический холодный изостатический пресс (HIP) перед ручным HIP? Повышение эффективности и согласованности

- Почему холодное изостатическое прессование (HIP) предпочтительнее простого одноосного прессования для циркония? Достижение равномерной плотности.