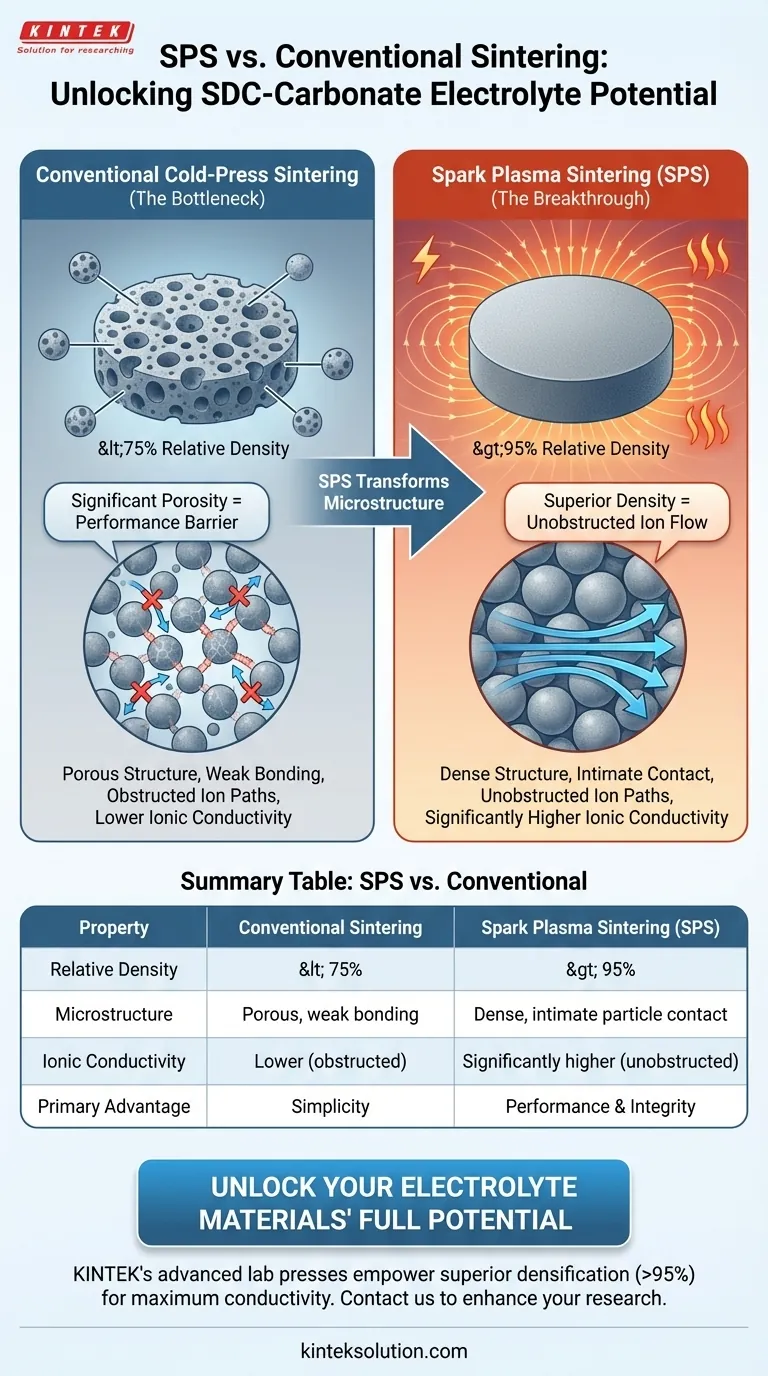

Искровое плазменное спекание (SPS) коренным образом трансформирует микроструктуру электролитов SDC-карбоната, предлагая значительное улучшение по сравнению с традиционными методами холодного прессования. Его основным преимуществом является способность достигать относительной плотности, превышающей 95%, в то время как традиционное спекание обычно останавливается на уровне ниже 75%.

Превосходная плотность, достигаемая с помощью SPS, — это не просто структурный показатель; это критический фактор, который устраняет пористость и создает беспрепятственные пути для транспорта ионов, что напрямую приводит к значительно более высокой ионной проводимости.

Разница в плотности

Преодоление барьера в 75%

Наиболее очевидное физическое различие между двумя методами — это плотность конечной гранулы. Традиционное спекание холодным прессованием часто с трудом полностью уплотняет материал, оставляя образец с относительной плотностью менее 75%.

В отличие от этого, SPS применяет одновременное давление и нагрев с помощью поля для уплотнения. Этот процесс стабильно дает гранулы электролита с относительной плотностью свыше 95%, приближаясь к теоретическому максимуму для материала.

Устранение структурных дефектов

Низкая плотность, связанная с традиционными методами, подразумевает структуру, изобилующую пустотами. Эти пустоты действуют как барьеры для производительности.

SPS эффективно устраняет эту пористость. Механически и термически сжимая эти пустоты, процесс создает сплошное, непрерывное керамическое тело, а не слабо связанный агрегат частиц.

Влияние на электрохимические характеристики

Улучшение контакта между частицами

Чтобы электролит функционировал эффективно, микроскопические частицы, составляющие его, должны находиться в тесном контакте.

SPS обеспечивает тесный контакт между этими частицами. Такое плотное расположение гарантирует, что ионы могут свободно перемещаться от одного зерна к другому, не встречая физических зазоров или резистивных барьеров.

Беспрепятственная ионная проводимость

Прямым следствием устранения пористости и усиления контакта между частицами является более гладкий путь для ионов.

Поскольку путь беспрепятственный, композитный электролит SDC-карбоната демонстрирует значительно улучшенную ионную проводимость. Процесс SPS устраняет микроструктурные узкие места, которые присущи образцам, полученным холодным прессованием.

Ограничения традиционных методов

Штраф за пористость

Хотя традиционное спекание холодным прессованием является стандартным методом подготовки, оно неизбежно приводит к пористой структуре для этого конкретного класса материалов.

Эта пористость действует как «тупик» для движения ионов. Если ваше приложение требует высокой эффективности проводимости, предел плотности <75% традиционных методов представляет собой значительное узкое место в производительности, которое нельзя преодолеть без изменения техники спекания.

Слабая связь между частицами

Помимо простой плотности, холодное прессование не обеспечивает «тесного» межфазного контакта, необходимого для высокой производительности.

Без вспомогательного уплотнения SPS точки контакта между частицами остаются слабыми, что приводит к более высокому внутреннему сопротивлению и снижению общей эффективности электролита.

Сделайте правильный выбор для вашей цели

Выбор между SPS и традиционным спеканием полностью зависит от ваших требований к производительности электролита SDC-карбоната.

- Если ваш основной приоритет — максимизация ионной проводимости: вы должны использовать SPS для достижения плотности >95%, необходимой для беспрепятственного пути ионов.

- Если ваш основной приоритет — целостность микроструктуры: SPS необходим для устранения пустот и пористости, присущих плотности <75% образцов, полученных холодным прессованием.

Выбирая искровое плазменное спекание, вы фактически обмениваете простоту холодного прессования на критическую плотность, необходимую для раскрытия полного потенциала электролита.

Сводная таблица:

| Свойство | Традиционное спекание | Искровое плазменное спекание (SPS) |

|---|---|---|

| Относительная плотность | < 75% | > 95% |

| Микроструктура | Пористая, слабая связь | Плотная, тесный контакт частиц |

| Ионная проводимость | Ниже из-за заблокированных путей | Значительно выше, беспрепятственные пути |

| Основное преимущество | Простота | Производительность и целостность микроструктуры |

Раскройте весь потенциал ваших электролитных материалов.

Традиционные методы спекания могут ограничивать плотность ваших гранул SDC-карбоната менее чем 75%, создавая узкое место в производительности. Современные лабораторные прессы KINTEK, включая наши изостатические и нагреваемые лабораторные прессы, разработаны для преодоления этих проблем. Мы специализируемся на обеспечении точного контроля давления и температуры, необходимого для таких методов, как искровое плазменное спекание, позволяя вам достичь превосходного уплотнения (>95%) и максимизировать ионную проводимость для ваших лабораторных исследований.

Позвольте опыту KINTEK ускорить ваш следующий прорыв. Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши решения для спекания могут улучшить характеристики ваших материалов.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический разделенный электрический лабораторный пресс для гранул

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

- Электрический лабораторный холодный изостатический пресс CIP машина

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

Люди также спрашивают

- Какова критическая функция лабораторного гидравлического пресса при изготовлении таблеток электролита Li1+xAlxGe2−x(PO4)3 (LAGP) для твердотельных аккумуляторов? Превращение порошка в высокопроизводительные электролиты

- Какова цель использования гидравлического пресса для формирования таблеток из смесей порошков Li3N и Ni? Оптимизация синтеза в твердой фазе

- Какова основная цель использования лабораторного гидравлического пресса для формирования таблеток из порошков галогенидных электролитов перед электрохимическими испытаниями? Достижение точных измерений ионной проводимости

- Какова функция лабораторного пресса при подготовке таблеток электродов из Li3V2(PO4)3? Обеспечение точного электрохимического тестирования

- Почему необходимо использовать лабораторный гидравлический пресс для таблетирования? Оптимизация проводимости композитных катодов