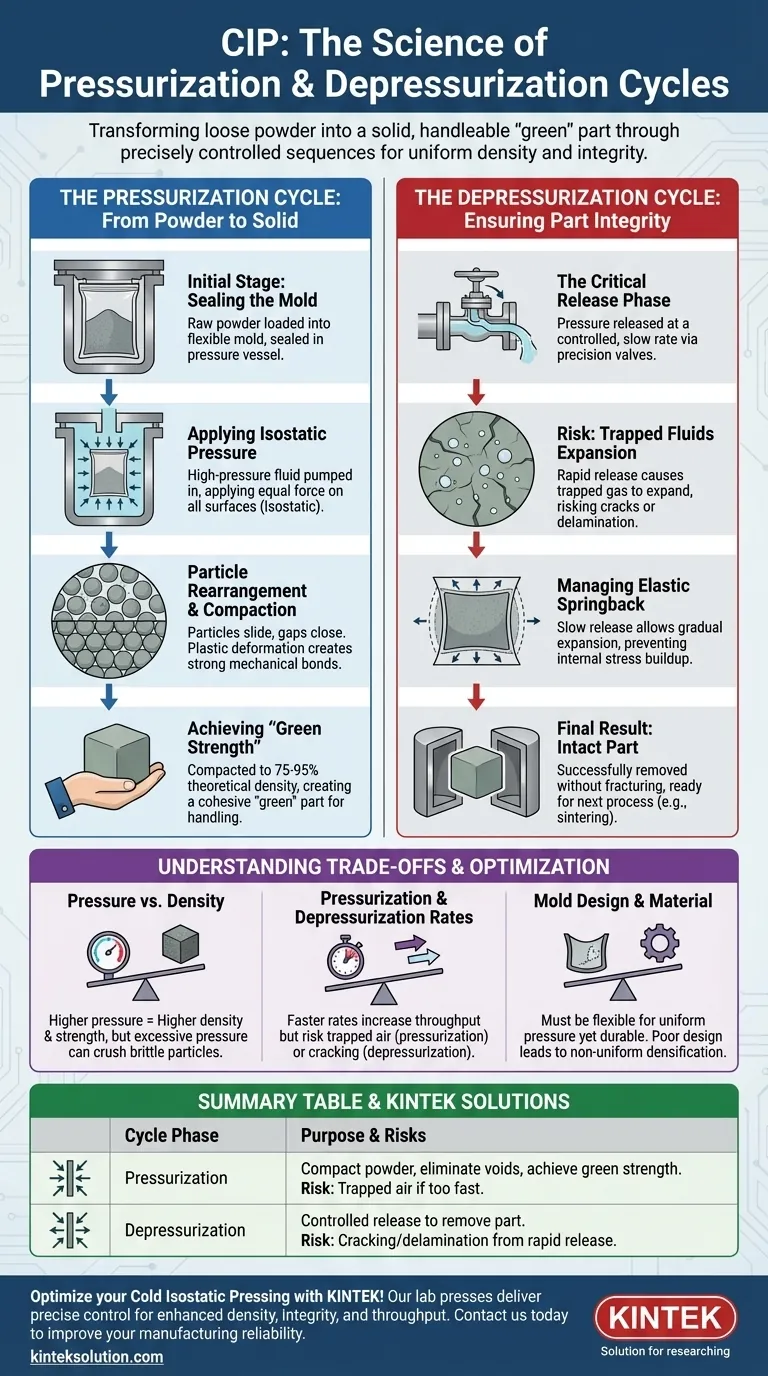

При холодной изотопной прессовке (ХИП) циклы нагнетания и сброса давления являются основными механическими действиями, которые превращают рыхлый порошок в твердый, пригодный для обращения предмет. Во время нагнетания давление в камеру нагнетается с помощью жидкости под высоким давлением для равномерного сжатия порошка, находящегося в гибкой форме. Затем цикл сброса давления осторожно снимает это давление, позволяя новообразованной твердой «зеленой» детали безопасно извлечься без разрушения.

Ключ к пониманию заключается в том, что это не простые циклы «включение/выключение». Это точно контролируемая последовательность, разработанная для достижения однородной плотности и целостности детали путем управления тем, как применяется давление, и, что более важно, как оно снимается.

Цикл нагнетания давления: от порошка к твердому телу

Цикл нагнетания давления — это этап, на котором происходит основное уплотнение. Его цель — устранить пустоты между частицами порошка и создать монолитную деталь с достаточной прочностью для обращения.

Начальная стадия: герметизация формы

Перед началом цикла сырьевой порошок загружается в гибкую водонепроницаемую форму, обычно изготовленную из эластомера, такого как полиуретан или резина. Затем эта форма герметизируется и помещается внутрь стального сосуда высокого давления установки ХИП.

Приложение изотопного давления

Цикл начинается, когда в сосуд высокого давления нагнетается жидкая среда — обычно вода с противокоррозионными и смазывающими присадками. Поскольку давление передается жидкостью, оно прикладывается с одинаковой силой ко всем поверхностям формы. В этом и заключается смысл термина изотопный, и это главное преимущество ХИП, обеспечивающее равномерное уплотнение со всех направлений.

Перестройка частиц и уплотнение

По мере нарастания давления с порошком происходят две вещи. Во-первых, частицы скользят и перестраиваются, закрывая большие зазоры и поры. По мере дальнейшего увеличения давления частицы начинают пластически деформироваться в точках контакта, создавая прочные механические связи, которые скрепляют их вместе.

Достижение «зеленой прочности»

Этот процесс уплотняет порошок до определенной целевой зеленой плотности, которая обычно составляет 75–95% от конечной теоретической плотности материала. Полученная твердая деталь известна как «зеленая» деталь и обладает достаточной механической целостностью, или зеленой прочностью, чтобы с ней можно было обращаться, обрабатывать или перемещать на следующий этап, которым обычно является спекание.

Цикл сброса давления: обеспечение целостности детали

Этот цикл часто более критичен и технически сложен, чем нагнетание. Слишком быстрое снятие огромного давления может легко разрушить только что созданную деталь.

Критическая фаза высвобождения

Сброс давления — это не мгновенное событие. Давление должно сбрасываться с контролируемой, часто медленной скоростью. Это регулируется с помощью прецизионных клапанов, которые постепенно стравливают жидкость под высоким давлением из сосуда.

Риск захвата жидкостей

Основная опасность во время сброса давления — расширение любого газа (обычно воздуха), захваченного в оставшихся микроскопических порах зеленой детали. Если внешнее давление сбрасывается слишком быстро, это захваченное внутреннее давление может вызвать растрескивание, расслоение или даже разрыв детали.

Управление упругим восстановлением

Как спрессованный порошок, так и гибкая форма обладают определенной степенью эластичности. По мере снятия внешнего давления они будут немного расширяться в явлении, называемом упругим восстановлением (elastic springback). Медленный, контролируемый сброс давления позволяет этому расширению происходить постепенно, предотвращая накопление внутренних напряжений, которые могут привести к разрушениям.

Понимание компромиссов и подводных камней

Оптимизация цикла ХИП — это балансирование между качеством, скоростью и стоимостью. Понимание ключевых параметров имеет решающее значение для успеха.

Уровень давления против плотности

Более высокое давление, как правило, приводит к более высокой зеленой плотности и более прочным деталям. Однако существуют убывающие доходы, и чрезмерное давление иногда может раздавить хрупкие частицы порошка, создавая дефекты. Каждый материал имеет оптимальный диапазон давлений.

Скорость нагнетания давления

Более быстрая скорость нагнетания увеличивает пропускную способность, но может вызвать проблемы. Если давление прикладывается слишком быстро, у воздуха может не хватить времени, чтобы выйти из массы порошка, что приведет к захвату газа и участкам низкой плотности.

Скорость сброса давления: наиболее распространенная точка отказа

Это наиболее критичный параметр процесса. Быстрый цикл сброса давления резко увеличивает риск растрескивания и разрушения детали. Однако очень медленный цикл снижает производительность. Нахождение самой быстрой возможной скорости, которая все еще гарантирует целостность детали, является ключевой целью оптимизации процесса.

Конструкция и материал формы

Форма — это не просто контейнер; это активный инструмент. Она должна быть достаточно гибкой, чтобы равномерно передавать давление, но при этом достаточно прочной, чтобы выдерживать тысячи циклов без разрывов или износа. Плохая конструкция формы может привести к неравномерному уплотнению.

Оптимизация цикла для вашей цели

Идеальные параметры для вашего цикла ХИП полностью зависят от конечной цели.

- Если ваш основной фокус — максимальная целостность детали: Отдайте приоритет медленной, строго контролируемой скорости сброса давления, чтобы исключить любой риск внутреннего растрескивания из-за захваченного воздуха или упругого восстановления.

- Если ваш основной фокус — достижение высокой плотности: Сосредоточьтесь на достижении оптимального пикового давления для вашего конкретного порошкового материала, обеспечивая при этом достаточную выдержку для завершения уплотнения.

- Если ваш основной фокус — увеличение пропускной способности производства: Методично проверяйте постепенно увеличивающиеся скорости нагнетания и сброса давления, проводя строгий контроль качества, чтобы определить точную точку, с которой начинают появляться дефекты.

Освоение взаимодействия между этими циклами является ключом к использованию холодной изотопной прессовки для надежного производства высококачественных компонентов.

Сводная таблица:

| Фаза цикла | Ключевой процесс | Назначение | Распространенные риски |

|---|---|---|---|

| Нагнетание давления | Жидкость под высоким давлением равномерно уплотняет порошок в гибкой форме | Устранение пустот, достижение зеленой плотности и прочности | Захваченный воздух, неравномерное уплотнение при слишком быстрой подаче |

| Сброс давления | Контролируемый сброс давления для извлечения зеленой детали | Предотвращение растрескивания и обеспечение целостности детали | Быстрый сброс, вызывающий разрушения или расслоение |

Оптимизируйте свой процесс холодной изотопной прессовки с KINTEK! Наши лабораторные прессы, включая автоматические и изотопные прессы, обеспечивают точный контроль над циклами нагнетания и сброса давления для повышения плотности, целостности и пропускной способности деталей для ваших лабораторных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить надежность и эффективность вашего производства.

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Какова конкретная функция холодной изостатической прессования (CIP)? Улучшение углеродного введения в сплавы Mg-Al

- Почему холодное изостатическое прессование (HIP) предпочтительнее простого одноосного прессования для циркония? Достижение равномерной плотности.

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка