Проще говоря, изостатическое прессование — это производственный процесс, разработанный в середине 1950-х годов, который использует жидкость под высоким давлением для равномерного уплотнения материалов со всех направлений. Этот метод сродни огромному, равномерному давлению, существующему в глубоком океане, что позволяет создавать сложные детали с очень стабильной плотностью и превосходной целостностью материала.

Основное преимущество изостатического прессования заключается в его способности равномерно прикладывать давление ко всей поверхности детали, независимо от ее формы. Это преодолевает критические ограничения традиционного прессования, которое прикладывает усилие только с одного или двух направлений, что приводит к получению более прочных и однородных конечных продуктов.

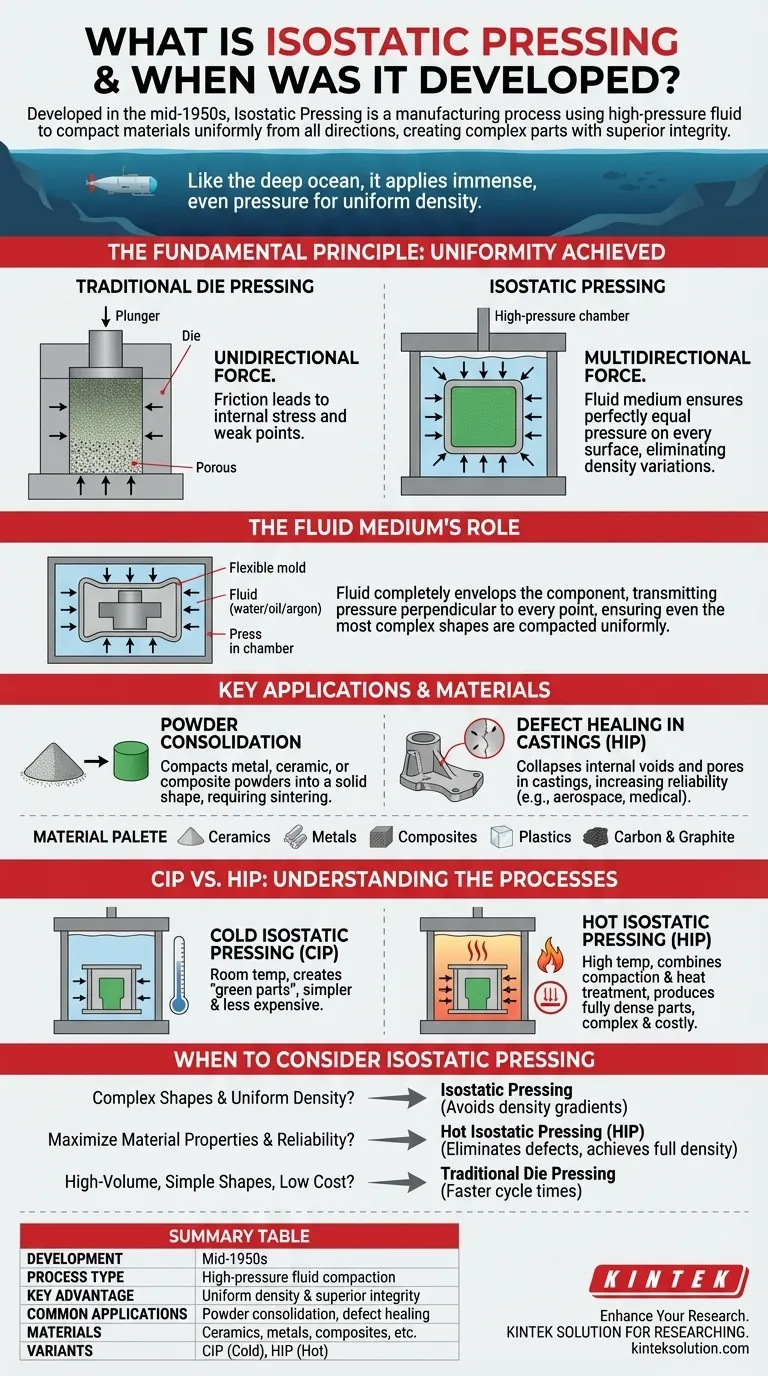

Основной принцип: как достигается однородность

Изостатическое прессование было разработано для решения фундаментальной проблемы уплотнения материалов: вариаций плотности. Традиционные методы, которые надавливают на материал с одной стороны, создают более плотные области ближе к прессу и более слабые, более пористые области дальше от него.

Преодоление ограничений традиционного прессования

При обычном штамповом прессовании порошок уплотняется в жесткой форме с помощью плунжера. Эта однонаправленная сила создает трение о стенки матрицы, что препятствует равномерной передаче давления по всей детали. Результатом часто являются внутренние напряжения и слабые места.

Изостатическое прессование устраняет эту проблему. Размещая материал (часто порошок в гибкой форме) внутри камеры высокого давления, оно гарантирует, что усилие уплотнения будет абсолютно одинаковым на каждой поверхности.

Роль жидкой среды

Принцип «изостатичности» достигается за счет использования жидкости — либо жидкости, такой как вода или масло, либо газа, такого как аргон — в качестве среды для передачи давления. Эта жидкость полностью обволакивает деталь, прикладывая силу перпендикулярно каждой точке ее поверхности одновременно.

Этот процесс гарантирует, что даже самые замысловатые или сложные формы уплотняются с полной однородностью, чего невозможно достичь с помощью жестких механических матриц.

Результат: стабильная плотность и микроструктура

Основным результатом изостатического прессования является деталь с исключительно однородной плотностью. Эта однородность минимизирует или устраняет внутренние пустоты, уменьшает внутренние напряжения и приводит к значительно улучшенным механическим свойствам, таким как прочность и сопротивление усталости.

Ключевые области применения и материалы

Изначально будучи предметом научных исследований, изостатическое прессование стало важнейшим производственным инструментом в различных высокопроизводительных отраслях. Его применение можно условно разделить на две основные категории.

Консолидация порошков

Это наиболее распространенное применение, при котором металлические, керамические или композитные порошки уплотняются в твердую форму, часто называемую «зеленой деталью». Эта деталь достаточно плотная и прочная, чтобы ее можно было обрабатывать, но обычно требует последующей термообработки (спекания) для полного соединения частиц.

Устранение дефектов в отливках

Критически важным применением, особенно в аэрокосмической отрасли и при производстве медицинских имплантатов, является использование горячего изостатического прессования (HIP) для устранения внутренних дефектов. Сочетание высокой температуры и давления схлопывает внутренние пустоты и микропоры внутри литых металлических деталей, резко повышая их надежность и производительность.

Универсальная палитра материалов

Процесс отличается высокой универсальностью и используется для широкого спектра материалов, включая:

- Керамика

- Металлы и суперсплавы

- Композиты

- Пластик

- Углерод и графит

Понимание компромиссов

Несмотря на свою мощь, изостатическое прессование не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Сложность процесса и время цикла

Оборудование для изостатического прессования включает сосуды высокого давления и сложные системы управления, что делает первоначальные инвестиции значительными. Кроме того, время цикла для нагнетания и сброса давления в камере, как правило, дольше, чем для традиционного высокоскоростного штампового прессования.

Горячее против холодного прессования

Процесс может выполняться при комнатной температуре (холодное изостатическое прессование, или CIP) или при высоких температурах (горячее изостатическое прессование, или HIP).

CIP проще и дешевле, идеально подходит для создания зеленых деталей перед спеканием. HIP — это более сложный и дорогостоящий процесс, но он объединяет уплотнение и термообработку для получения полностью плотной конечной детали за один шаг.

Требования к оснастке

Хотя изостатическое прессование отлично подходит для сложных форм, оно требует гибкой, герметичной формы для удержания порошка. Разработка и изготовление этих форм может добавить затраты и сложность по сравнению с простой, жесткой оснасткой, используемой в других методах.

Когда следует рассмотреть изостатическое прессование

Ваш выбор должен основываться на конечных требованиях к вашей детали.

- Если ваш главный акцент — создание сложных форм с однородной плотностью: Изостатическое прессование идеально подходит, поскольку оно позволяет избежать градиентов плотности и внутренних напряжений, присущих традиционному штамповому уплотнению.

- Если ваш главный акцент — максимальное повышение свойств материала и надежности: Горячее изостатическое прессование (HIP) является превосходным выбором для устранения внутренних дефектов в отливках и достижения полной теоретической плотности.

- Если ваш главный акцент — крупносерийное производство простых форм при минимальных затратах: Традиционное штамповое прессование часто более экономично благодаря более быстрому времени цикла и более низким накладным расходам на оборудование.

Понимая его основной принцип равномерного давления, вы можете эффективно использовать эту мощную технологию для материалов, требующих высочайшего уровня производительности и согласованности.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Эпоха разработки | Середина 1950-х годов |

| Тип процесса | Уплотнение жидкостью под высоким давлением |

| Ключевое преимущество | Однородная плотность и превосходная целостность материала |

| Общие области применения | Консолидация порошков, устранение дефектов в отливках |

| Используемые материалы | Керамика, металлы, композиты, пластик, углерод |

| Варианты процесса | Холодное изостатическое прессование (CIP), Горячее изостатическое прессование (HIP) |

Готовы улучшить обработку материалов в вашей лаборатории с помощью точного и надежного оборудования? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и прессы с подогревом, разработанные для обеспечения однородного уплотнения и превосходных результатов для керамики, металлов и композитов. Наши решения помогают вам достичь стабильной плотности, уменьшить дефекты и улучшить характеристики материалов — идеально подходят для исследований и производства. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может принести пользу вашим проектам!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Какие преимущества лабораторного холодноизостатического прессования перед одноосным прессованием для NASICON? Достижение равномерной плотности

- Почему гибкие формы необходимы для уплотнения порошков TiMgSr? Достижение равномерной плотности при холодной изостатической прессовке

- Как холодное изостатическое прессование используется в производстве тугоплавких металлов? Освоение уплотнения материалов высокой плотности

- Почему после осевого прессования обычно добавляют обработку холодным изостатическим прессованием (HIP)? Повышение плотности керамики

- Почему холодноизостатическое прессование (HIP) необходимо для керамических мембран на основе перовскита? Достижение максимальной эффективности снижения CO2