При изостатическом прессовании порошков (CIP) процесс в сухом мешке — это производственный метод, при котором порошкообразный материал уплотняется внутри сосуда высокого давления без контакта формовочной оснастки с жидкостью, создающей давление. Это достигается за счет помещения формы, заполненной порошком, внутрь постоянной гибкой мембраны, встроенной в пресс. Изоляция детали от жидкости обеспечивает быструю автоматизацию и непрерывную работу.

Основное отличие процесса в сухом мешке заключается в компромиссе: он жертвует геометрической гибкостью других методов ради значительного увеличения скорости и автоматизации, что делает его определяющим выбором для массового производства стандартизированных компонентов.

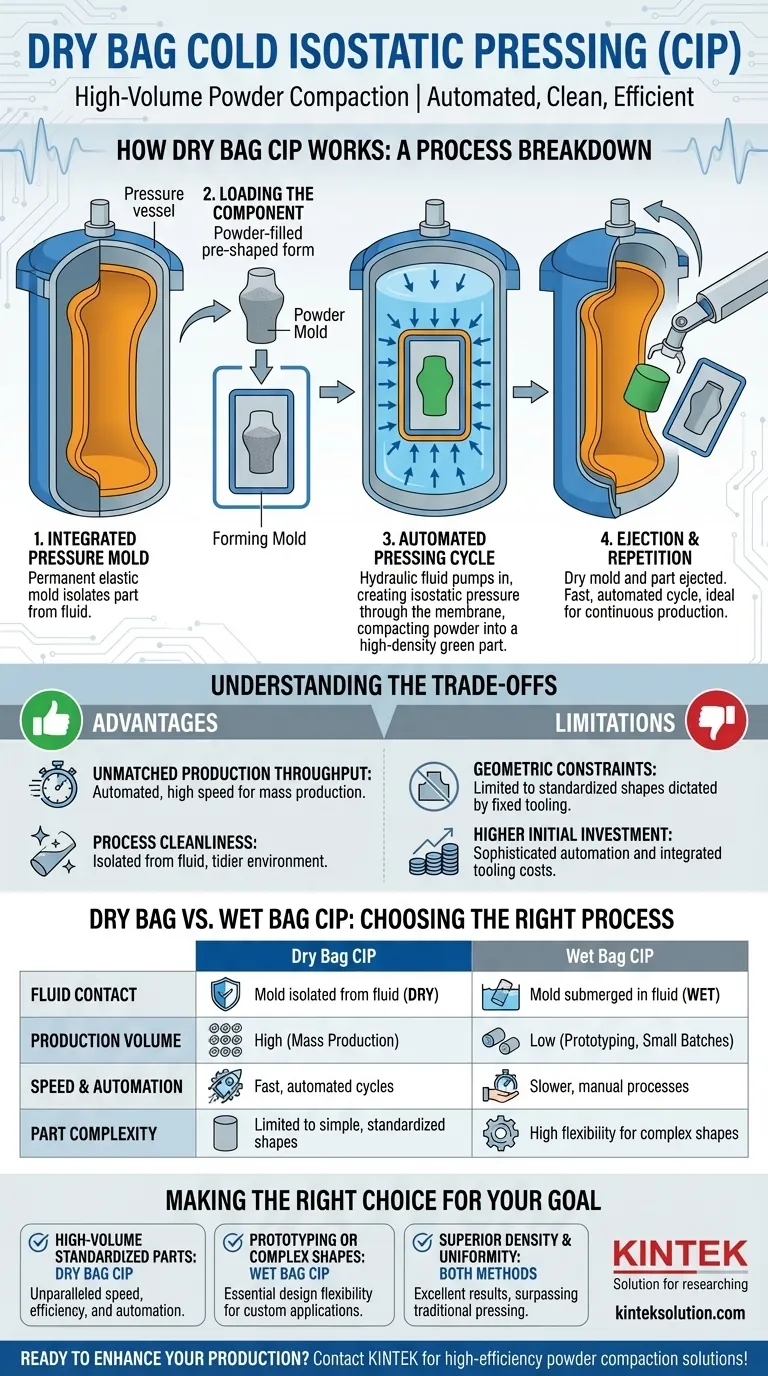

Как работает CIP в сухом мешке: Пошаговое описание процесса

Эффективность процесса в сухом мешке обусловлена его специализированной конструкцией, где оснастка высокого давления интегрирована непосредственно в машину. Это обеспечивает оптимизированный, повторяемый производственный цикл.

Интегрированная форма высокого давления

Определяющей особенностью пресса с сухим мешком является прочная эластичная форма или мембрана, которая постоянно установлена внутри сосуда высокого давления. Эта форма действует как барьер между жидкостью, создающей давление (обычно вода или масло), и формуемой деталью.

Загрузка компонента

Порошкообразный материал сначала загружается в отдельную «формовочную оснастку». Эта оснастка, которая придает детали окончательную форму, затем помещается внутрь интегрированной формы высокого давления в прессе.

Автоматизированный цикл прессования

После загрузки формовочной оснастки сосуд высокого давления герметизируется, и гидравлическая жидкость закачивается внутрь, окружая интегрированную форму. Это создает изостатическое давление — одинаковое давление со всех сторон, — которое передается через мембрану для равномерного уплотнения порошка в твердую деталь высокой плотности («зеленую» заготовку).

Выгрузка и повторение

Поскольку формовочная оснастка и уплотненная деталь никогда не намокают, их можно автоматически извлечь после завершения цикла. Это обеспечивает чрезвычайно короткое время цикла, часто менее минуты, и позволяет интегрировать процесс в непрерывную производственную линию.

Сухой мешок против Мокрого мешка: Выбор правильного процесса

Хотя CIP как в сухом, так и в мокром мешке обеспечивает однородную плотность, они предназначены для принципиально разных производственных целей. Выбор между ними зависит от объема, скорости и сложности детали.

Определяющее различие: Контакт с жидкостью

В процессе мокрого мешка формовочная оснастка с порошком вакуумируется и погружается непосредственно в жидкость, создающую давление. В процессе сухого мешка форма изолируется от жидкости за счет интегрированной мембраны.

Объем и скорость производства

Сухой мешок создан для скорости и большого объема. Его автоматизированный характер делает его идеальным для массового производства тысяч или миллионов деталей. Мокрый мешок — это более ручной, пакетный процесс, лучше подходящий для исследований, прототипирования и мелкосерийного производства.

Сложность и размер детали

Мокрый мешок предлагает превосходную гибкость. Поскольку любая герметичная форма может быть погружена в жидкость, он идеально подходит для крупногабаритных или геометрически сложных компонентов. Сухой мешок ограничен формой и размером своей фиксированной интегрированной оснастки, что делает его лучшим выбором для более простых стандартизированных деталей, таких как трубки, стержни и сопла.

Понимание компромиссов CIP в сухом мешке

Чтобы выбрать правильный процесс, необходимо объективно взвесить преимущества эффективности сухого мешка с его присущими ограничениями.

Преимущество: Непревзойденная пропускная способность производства

Основная причина выбора CIP в сухом мешке — его потенциал для автоматизации и скорости. Это один из самых эффективных методов уплотнения порошков в промышленных масштабах.

Преимущество: Чистота процесса

Изолируя компонент от гидравлической жидкости, процесс сухого мешка обеспечивает более чистые детали и более аккуратную рабочую среду. Это снижает потребность в операциях постобработки после прессования.

Ограничение: Геометрические ограничения

Самый существенный недостаток — отсутствие гибкости. Форма конечной детали определяется встроенной оснасткой. Изменение производства на другую форму детали — это крупное мероприятие, требующее переоснастки пресса.

Ограничение: Более высокие первоначальные инвестиции

Сложная автоматизация и интегрированная оснастка систем сухого мешка, как правило, требуют более высоких первоначальных капиталовложений по сравнению с более простыми и универсальными прессами с мокрым мешком.

Принятие правильного решения для вашей цели

Ваше решение должно основываться на четком понимании основной цели вашего проекта, будь то объем, сложность или исследование.

- Если ваш основной фокус — крупносерийное производство стандартизированной детали: CIP в сухом мешке — очевидный выбор благодаря непревзойденной скорости, эффективности и автоматизации.

- Если ваш основной фокус — прототипирование или производство крупных, сложных форм: CIP в мокром мешке обеспечивает необходимую гибкость конструкции для малосерийных и индивидуальных применений.

- Если ваш основной фокус — достижение превосходной плотности и однородности материала: Оба метода дадут превосходные результаты, значительно превосходящие то, что возможно при традиционном одноосном прессовании.

В конечном счете, выбор правильного метода CIP зависит от четкой оценки требуемого объема производства в сравнении с вашей потребностью в геометрической гибкости.

Сводная таблица:

| Аспект | CIP в сухом мешке | CIP в мокром мешке |

|---|---|---|

| Контакт с жидкостью | Форма изолирована от жидкости | Форма погружена в жидкость |

| Объем производства | Высокий (массовое производство) | Низкий (прототипирование, малые партии) |

| Скорость и автоматизация | Быстрые, автоматизированные циклы | Более медленные, ручные процессы |

| Сложность детали | Ограничено простыми, стандартизированными формами | Высокая гибкость для сложных форм |

| Первоначальные инвестиции | Выше | Ниже |

Готовы улучшить производство в вашей лаборатории с помощью эффективного уплотнения порошков? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, адаптированные для удовлетворения потребностей вашей лаборатории. Наши решения обеспечивают превосходную плотность, автоматизацию и чистоту для высокообъемного производства. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы и повысить эффективность!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Какие преимущества имеет электрический холодный изостатический пресс (HIP) перед ручным HIP? Повышение эффективности и согласованности

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Какова стандартная процедура холодного изостатического прессования (CIP)? Обеспечение однородной плотности материала

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Какие технические преимущества предлагает холодное изостатическое прессование для нанокомпозитов Mg-SiC? Достижение превосходной однородности