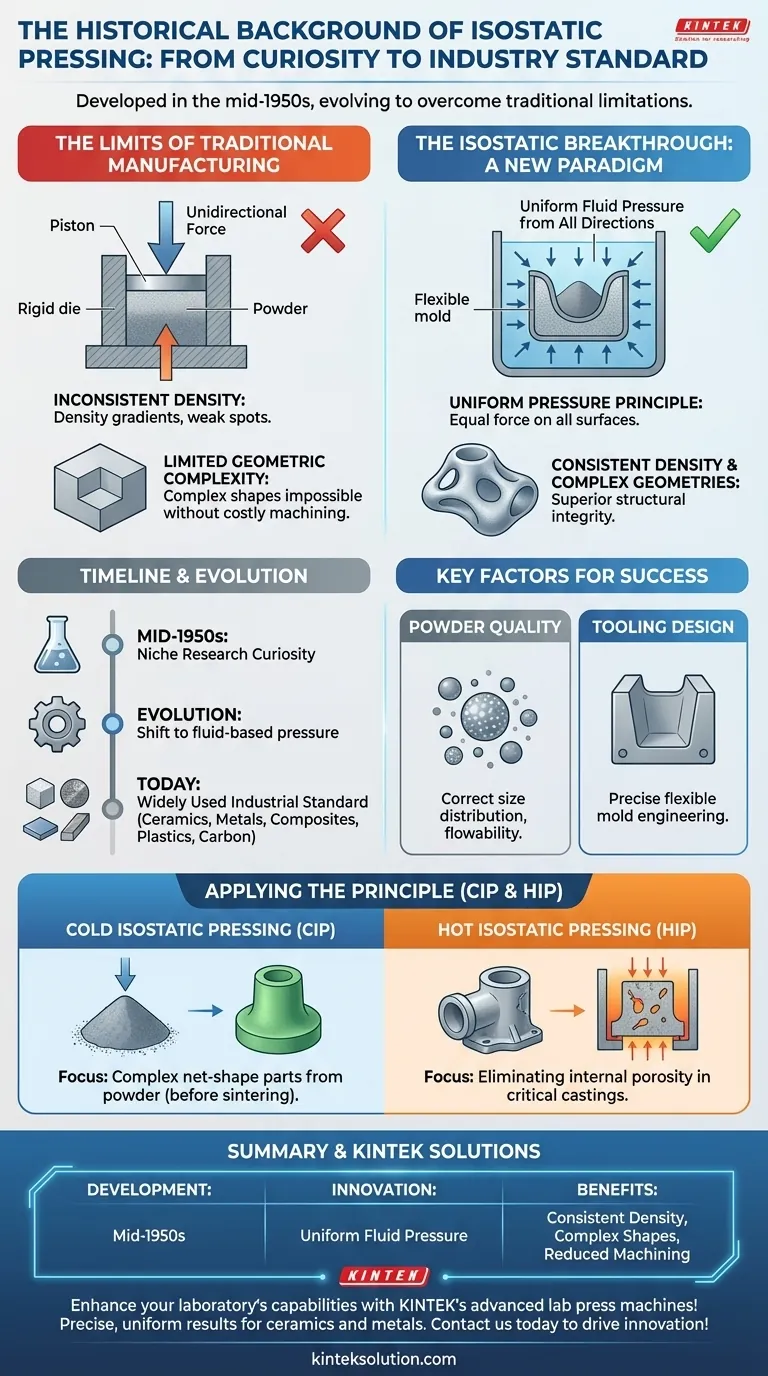

Исторически изостатическое прессование было разработано в середине 1950-х годов, превратившись из нишевой исследовательской любопытности в фундаментальный производственный процесс. Оно было создано для преодоления основных ограничений традиционных методов прессования путем применения равномерного давления со всех сторон, что привело к получению материалов с превосходной однородностью и структурной целостностью.

Основным нововведением изостатического прессования стал переход от силового одноосного сжатия к всеобъемлющему давлению на основе жидкости. Это простое изменение принципа позволило создавать очень сложные детали с идеально однородной плотностью, что ранее считалось невозможным.

Ограничения традиционного производства

Чтобы понять, почему изостатическое прессование стало прорывом, мы должны сначала рассмотреть проблемы, для решения которых оно было разработано. Традиционное уплотнение порошков основывалось на жестких матрицах и однонаправленной силе.

Проблема неоднородной плотности

Когда давление прикладывается только с одного или двух направлений, порошок, ближайший к прессу, уплотняется сильнее, чем порошок, находящийся дальше. Это создает градиенты плотности внутри детали, что приводит к слабым местам и непредсказуемой производительности.

Проблема геометрической сложности

Однонаправленное прессование значительно ограничивает формы, которые могут быть произведены. Сложные геометрии с подрезами или внутренними полостями было невозможно сформировать без обширной и дорогостоящей постобработки.

Изостатический прорыв: новая парадигма

Изостатическое прессование представило принципиально иной подход к консолидации, используя базовый принцип гидродинамики для достижения равномерных результатов.

Принцип равномерного давления

Процесс включает погружение компонента (обычно порошка, запечатанного в гибкую форму) в жидкость. Затем эта жидкость подвергается давлению, прикладывая равную и одновременную силу по всей поверхности детали.

Этот метод гарантирует, что каждая часть компонента испытывает абсолютно одинаковую сжимающую силу, независимо от ее формы или ориентации. В результате получается деталь с полностью однородной плотностью и микроструктурой по всему объему.

От исследовательской любопытности к промышленному стандарту

Разработанная в середине 1950-х годов, эта техника первоначально была предметом лабораторных исследований. Однако ее очевидные преимущества быстро привели к ее принятию во многих высокотехнологичных отраслях.

Сегодня это широко используемый производственный инструмент для множества материалов, включая керамику, металлы, композиты, пластмассы и углерод. Он выполняет две основные функции: консолидацию порошков в твердые формы и устранение внутренних дефектов в отливках.

Ключевые факторы успешного применения

Несмотря на свою мощность, эффективность изостатического прессования не является автоматической. Она зависит от тщательного контроля над исходными материалами и технологической оснасткой.

Критическая роль качества порошка

Исходный порошок имеет первостепенное значение. Для успешного и равномерного сжатия порошок должен иметь правильное распределение частиц по размерам, сыпучесть и начальную плотность. Плохое качество порошка может привести к дефектам даже при идеальном приложении давления.

Важность конструкции оснастки

Гибкая форма, или «оснастка», которая удерживает порошок, должна быть спроектирована точно. Ее конструкция должна учитывать специфическое поведение порошка при уплотнении и предсказуемо деформироваться для получения конечной желаемой формы с высокой точностью.

Применение этого принципа для вашей цели

Изостатическое прессование — это не единая техника, а фундаментальный процесс, который может быть применен для различных производственных задач, главным образом посредством холодного изостатического прессования (ХИП) и горячего изостатического прессования (ГИП).

- Если ваша основная цель — создание сложных деталей с готовой формой из порошка: Холодное изостатическое прессование (ХИП) является идеальным методом для достижения однородной плотности перед окончательной стадией спекания.

- Если ваша основная цель — устранение внутренней пористости в критически важных отливках: Горячее изостатическое прессование (ГИП) использует высокую температуру и давление для заделки микроскопических пустот и значительного улучшения механических свойств компонента.

- Если ваша основная цель — экономически эффективная консолидация: Благодаря созданию деталей с однородной плотностью и сложными формами, изостатическое прессование часто уменьшает или устраняет необходимость в дорогостоящей вторичной механической обработке.

Понимание этого перехода к равномерному, многонаправленному давлению является фундаментальным для понимания современного производства передовых материалов.

Сводная таблица:

| Аспект | Описание |

|---|---|

| Эпоха разработки | Середина 1950-х годов |

| Ключевое нововведение | Равномерное давление со всех сторон с использованием гидродинамики |

| Основные преимущества | Однородная плотность, возможность формирования сложных форм, снижение потребности в механической обработке |

| Общие области применения | Керамика, металлы, композиты, пластмассы, углерод |

| Типы процессов | Холодное изостатическое прессование (ХИП), Горячее изостатическое прессование (ГИП) |

Расширьте возможности своей лаборатории с помощью усовершенствованных лабораторных прессов KINTEK! Независимо от того, нужен ли вам автоматический лабораторный пресс, изостатический пресс или лабораторный пресс с подогревом, наши решения обеспечивают точные, однородные результаты для таких материалов, как керамика и металлы, снижая затраты и повышая эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные потребности и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Какова конкретная функция холодной изостатической прессования (CIP)? Улучшение углеродного введения в сплавы Mg-Al

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Почему холодное изостатическое прессование (HIP) предпочтительнее простого одноосного прессования для циркония? Достижение равномерной плотности.

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?