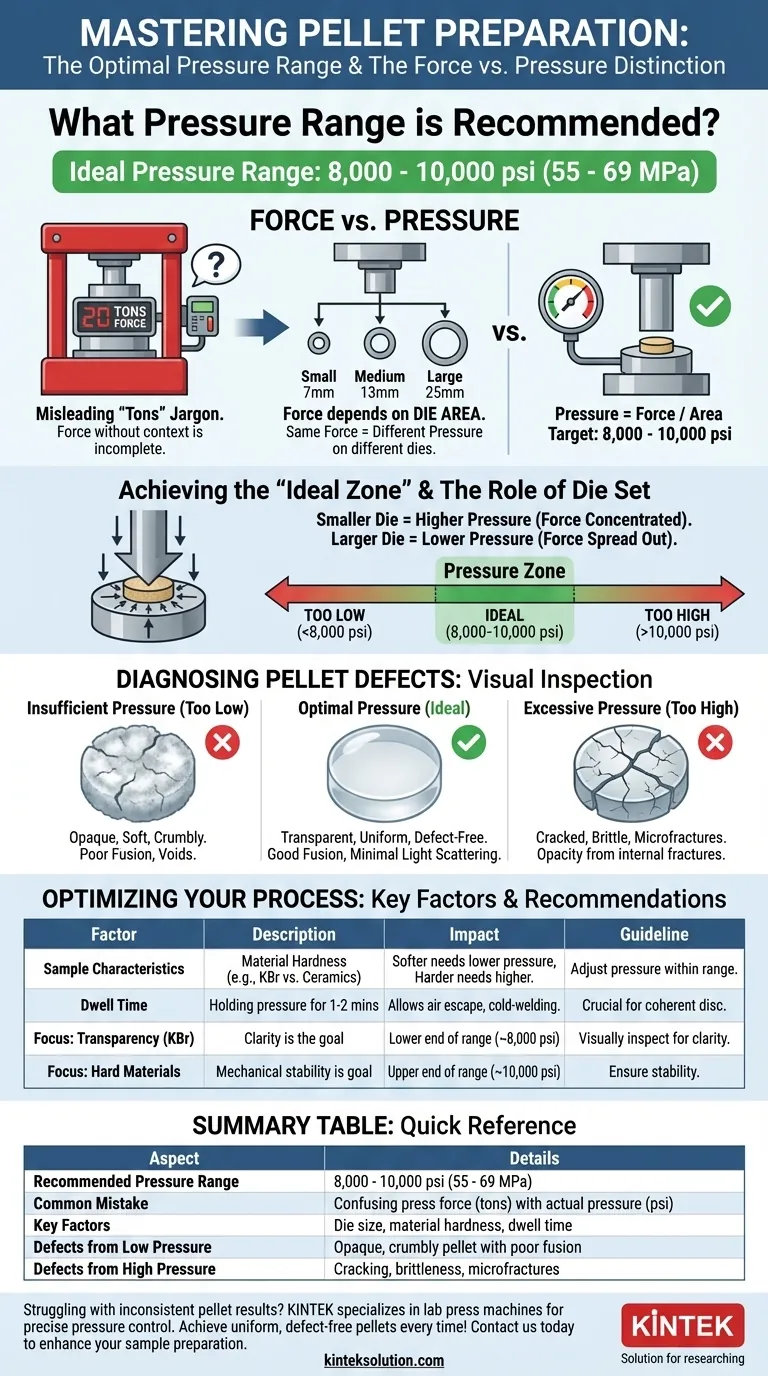

Идеальное давление для приготовления таблеток — это тонкая тема, где распространенный лабораторный жаргон может вводить в заблуждение. Хотя многие протоколы указывают силу прессования 15-20 тонн, научно-критическое значение имеет фактическое давление (сила на единицу площади), оказываемое на образец, которое обычно составляет от 8 000 до 10 000 фунтов на квадратный дюйм (55-69 МПа). Достижение этого правильного давления необходимо для создания однородной, бездефектной таблетки, пригодной для анализа.

Наиболее частая причина неудачи при приготовлении таблеток заключается в путанице между силой, прикладываемой прессом (измеряемой в тоннах), и фактическим давлением, испытываемым образцом (измеряемым в фунтах на квадратный дюйм или МПа). Идеальное давление остается постоянным, но сила, необходимая для его достижения, резко меняется в зависимости от размера вашей матрицы.

Сила против давления: критическое различие

Понимание разницы между прикладываемой силой и давлением, которому подвергается ваш образец, является ключом к созданию воспроизводимых высококачественных таблеток.

Почему «тонны» могут вводить в заблуждение

Гидравлические прессы оцениваются и отображают свою мощность в единицах силы, таких как тонны. Однако указание значения силы без контекста является неполным. Сила в 10 тонн даст совершенно разные результаты на небольшой матрице диаметром 7 мм по сравнению с большой матрицей диаметром 25 мм.

Вот почему общие рекомендации, такие как «используйте 15-20 тонн», могут привести к плохим результатам, поскольку они игнорируют наиболее важную переменную: площадь матрицы.

Роль набора матриц

Фактическое давление, испытываемое вашим образцом, — это приложенная сила, распределенная по площади поверхности поршня матрицы. Зависимость проста:

Давление = Сила / Площадь

Меньшая матрица концентрирует ту же силу на меньшей площади, что приводит к гораздо более высокому давлению. И наоборот, большая матрица распределяет эту силу, что приводит к более низкому давлению.

Зона целевого давления

Для большинства обычных аналитических таблеток, таких как таблетки KBr для ИК-Фурье спектроскопии, целевое давление составляет от 8 000 до 10 000 фунтов на квадратный дюйм (55-69 МПа).

Применение давления в этом диапазоне способствует деформации, спеканию и образованию твердого полупрозрачного диска с минимальным рассеянием света из частиц порошкообразного образца.

Выявление дефектов таблеток

Визуальный осмотр таблетки — лучший способ определить, приложили ли вы правильное давление.

Признаки недостаточного давления

Если давление слишком низкое, таблетка будет выглядеть непрозрачной, мягкой и рассыпчатой. Частицы не спеклись должным образом, создавая множество внутренних пустот. Это приводит к сильному рассеянию света и плохим аналитическим результатам.

Признаки избыточного давления

Если давление слишком высокое, таблетка может треснуть при извлечении из матрицы. Она также может стать чрезмерно хрупкой. Парадоксально, но экстремальное давление может увеличить непрозрачность, создавая микротрещины по всей структуре таблетки, которые также рассеивают свет и ухудшают качество сигнала.

Понимание компромиссов

Оптимизация давления не является универсальным процессом. Идеальное значение зависит от свойств материала и желаемого результата.

Характеристики образца имеют значение

Более мягкие, податливые материалы (такие как многие органические соединения или KBr) требуют давления в нижней части оптимального диапазона для правильного спекания.

Более твердые, более кристаллические материалы (такие как керамика или минералы) могут требовать давления в верхней части диапазона для достижения достаточного уплотнения и образования стабильной таблетки.

Важность времени выдержки

Просто достичь целевого давления недостаточно. Крайне важно выдержать давление в течение одной или двух минут. Это «время выдержки» позволяет выйти захваченному воздуху и дает материалу время для текучести и холодной сварки в когерентный диск.

Правильный выбор для вашего образца

Используйте основные принципы давления, чтобы настроить экспериментальную установку для получения надежных и воспроизводимых результатов.

- Если ваша основная задача — создание прозрачной таблетки KBr для ИК-Фурье: Начните с силы, рассчитанной для достижения ~8000 фунтов на квадратный дюйм для вашего размера матрицы, и визуально проверьте на прозрачность; цель — четкость, а не только твердость.

- Если ваша основная задача — прессование твердого неорганического материала: Возможно, вам потребуется ориентироваться на верхний предел диапазона давления (~10000 фунтов на квадратный дюйм), чтобы обеспечить механическую стабильность таблетки.

- Если ваша основная задача — разработка нового, надежного протокола: Не полагайтесь на «тонны». Рассчитайте силу, необходимую для вашей конкретной матрицы, чтобы достичь целевого давления в фунтах на квадратный дюйм, и проведите небольшое исследование, чтобы найти оптимальное давление для вашего конкретного материала.

Сосредоточившись на истинном давлении, которое испытывает ваш образец, вы получаете точный контроль над качеством ваших таблеток и надежностью ваших аналитических данных.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Рекомендуемый диапазон давления | 8 000 - 10 000 фунтов на квадратный дюйм (55 - 69 МПа) |

| Распространенная ошибка | Путаница между силой пресса (тонны) и фактическим давлением (фунты на квадратный дюйм) |

| Ключевые факторы | Размер матрицы, твердость материала, время выдержки |

| Дефекты от низкого давления | Непрозрачная, рассыпчатая таблетка с плохим спеканием |

| Дефекты от высокого давления | Растрескивание, хрупкость, микротрещины |

Столкнулись с нестабильными результатами таблеток? KINTEK специализируется на лабораторных прессах, включая автоматические, изостатические и нагреваемые лабораторные прессы, разработанные для обеспечения точного контроля давления в лабораториях. Добивайтесь однородных, бездефектных таблеток каждый раз — свяжитесь с нами сегодня, чтобы улучшить подготовку образцов и точность анализа!

Визуальное руководство

Связанные товары

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

- Лабораторный гидравлический пресс Лабораторный пресс гранулы машина для перчаточного ящика

Люди также спрашивают

- Как используются гидравлические прессы для таблетирования в учебных и промышленных условиях? Повышение эффективности в лабораториях и мастерских

- Каковы ограничения ручных прессов? Избегайте компрометации образцов в вашей лаборатории

- Каковы преимущества использования гидравлического пресса для производства гранул? Достижение стабильных, высококачественных образцов

- Какова цель создания гранул для рентгенофлуоресцентной спектроскопии с использованием гидравлического пресса? Обеспечение точного и воспроизводимого элементного анализа

- Каковы ключевые шаги для изготовления качественных таблеток KBr? Освойте точность для безупречного ИК-фурье анализа