Это момент, которого боится каждый ученый-материаловед и инженер-технолог. Вы потратили недели, а может быть, и месяцы на разработку перспективного нового полимера, композита или ламината. Вы помещаете свой тщательно подготовленный материал в лабораторный пресс, устанавливаете температуру и давление и запускаете цикл. Когда вы открываете его, ваше сердце сжимается.

Образец деформирован. Слои не скрепились. Или, что еще хуже, снаружи он выглядит идеально, но под микроскопом он испещрен пустотами и несоответствиями. Это еще один неудачный прогон, еще один потерянный день, а вы не приблизились к надежному результату.

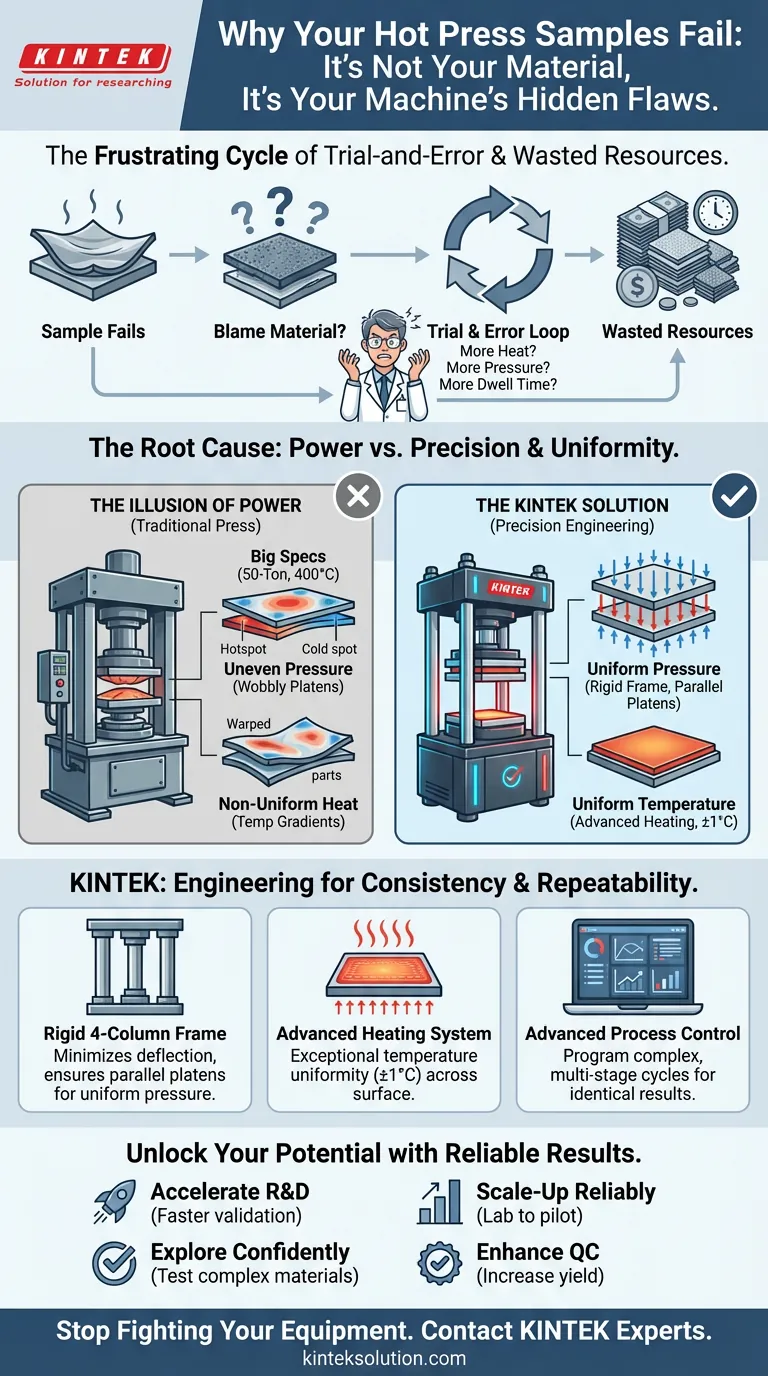

Замкнутый круг: почему «больше тепла, больше давления» не работает

Если этот сценарий кажется вам знакомым, вы не одиноки. Многие лаборатории оказываются в ловушке разочаровывающего цикла проб и ошибок. Распространенная реакция — обвинить наиболее очевидные переменные:

- «Связывание не удалось? Увеличим давление».

- «Материал не прореагировал должным образом? Нам нужно больше тепла».

- «Все еще не работает? Увеличим время выдержки».

Вы настраиваете один параметр за раз, проводя десятки дорогостоящих и трудоемких экспериментов в надежде случайно найти магическую комбинацию.

Это не просто разочаровывающее академическое упражнение; это имеет серьезные последствия для бизнеса. Каждый неудачный образец — это потраченные впустую дорогостоящие материалы, часы потерянного труда и растущие задержки проекта. Когда вы не можете производить стабильные образцы, вы не можете генерировать надежные данные для патента, вы не можете проверить новый производственный процесс и вы не можете гарантировать качество конечного продукта. Весь конвейер инноваций останавливается из-за проблемы, которая, кажется, не имеет логического решения.

Первопричина: критическая разница между мощностью и точностью

Вот поворотный момент: проблема почти никогда не заключается в простом недостатке силы или тепла. Настоящий виновник — отсутствие контроля и однородности. Распространенные «решения» по увеличению мощности часто только усугубляют эти скрытые недостатки.

Вы лечили симптомы, но болезнь кроется в фундаментальных возможностях самой машины.

Иллюзия силы против реальности давления

Вы купили пресс усилием 50 тонн, поэтому предполагаете, что он развивает силу в 50 тонн. Но сила и давление — это не одно и то же. Давление — это сила, приложенная к площади. Если ваш пресс имеет слабую, гибкую раму или его плиты не идеально параллельны, эти 50 тонн силы не прилагаются равномерно.

Представьте, что вы пытаетесь раскатать тесто изогнутой или шаткой скалкой. Некоторые места раздавливаются, а другие едва затронуты. То же самое происходит и в вашем прессе. «Горячие точки» высокого давления могут повредить материал, в то время как «холодные точки» низкого давления приводят к плохому склеиванию и пустотам. Увеличение силы на нежестком прессе только усугубляет неравномерность.

Миф о максимальной температуре против требования однородности

Точно так же пресс, который может достигать 400°C, бесполезен, если одна часть плиты имеет температуру 400°C, а другая — 370°C. Эта неравномерность температуры является основной причиной деформации деталей и внутренних напряжений. Различные участки вашего материала отверждаются с разной скоростью, создавая внутреннее напряжение, которое разрушает образец, как только он остывает.

Распространенные решения не работают, потому что они не решают эти основные проблемы. Они основаны на ошибочном мнении, что важны большие цифры в спецификации — максимальная тоннажность, максимальная температура. На самом деле, повторяемость обеспечивается точным и равномерным применением этой силы и тепла каждый раз.

Правильный инструмент для работы: инженерия для последовательности

Итак, если настоящими врагами являются неравномерность и отсутствие контроля, как их победить? Вам нужен инструмент, разработанный с нуля для решения этих конкретных проблем. Дело не в поиске просто мощной машины, а в выборе точной.

Это основная философия линейки лабораторных прессов KINTEK. Наши прессы разработаны не просто для нагрева и сжатия; они разработаны как прецизионные инструменты для получения повторяемых результатов.

-

Для решения проблемы давления: Наши автоматические лабораторные прессы построены на жестких четырехколонных рамах, которые минимизируют прогиб даже при экстремальных нагрузках. Это гарантирует, что плиты остаются идеально параллельными, обеспечивая равномерное давление по всей вашей детали и устраняя догадки.

-

Для решения проблемы температуры: Мы используем передовые сегментированные системы нагрева и плиты с высокой теплопроводностью для обеспечения исключительной равномерности температуры (например, ±1°C) по всей поверхности. Это гарантирует, что каждая часть вашего материала испытывает одинаковый тепловой профиль, устраняя внутренние напряжения и деформации.

-

Для решения проблемы контроля: Наши передовые системы управления позволяют вам выйти за рамки простых уставок. Вы можете программировать сложные многоступенчатые циклы с точным контролем скорости нагрева/охлаждения, приложения давления и времени выдержки. Система автоматически выполняет процесс, регистрирует данные и гарантирует, что 100-й образец, который вы сделаете, будет идентичен первому.

Пресс KINTEK — это не просто еще одно оборудование; это воплощение решения, разработанное на основе понимания фундаментальной физики причин неудач образцов.

За рамками устранения неполадок: раскрытие нового исследовательского и производственного потенциала

Когда вы перестанете бороться со своим оборудованием, вы наконец сможете сосредоточиться на том, что действительно важно: на своей работе. Решив постоянную проблему несоответствия, открывается мир новых возможностей.

Внезапно вы можете:

- Ускорить НИОКР: Значительно сократить количество экспериментов, необходимых для проверки нового материала или процесса, сократив циклы разработки с месяцев до недель.

- Исследовать с уверенностью: Тестируйте более сложные материалы и амбициозные параметры процесса, зная, что ваши результаты являются истинным отражением вашей науки, а не недостатком вашей машины.

- Надежно масштабировать: Разработайте процесс в лаборатории и уверенно передайте его на опытно-промышленное производство, зная, что параметры надежны и воспроизводимы.

- Улучшить контроль качества: Внедрите процесс контроля качества, который дает надежные данные, увеличивает выход продукции и сокращает дорогостоящий брак.

Вы перенаправляете свое время и энергию с устранения неполадок машины на стимулирование инноваций.

Прекратите позволять непоследовательным результатам диктовать темп вашего прогресса. Если вы устали бороться со своим оборудованием и хотите узнать, как прецизионный лабораторный пресс может преобразить ваш рабочий процесс, наша команда экспертов готова помочь. Мы можем обсудить ваши уникальные материалы и цели проекта, чтобы найти правильное решение для вашей лаборатории. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- 24T 30T 60T нагретая гидравлическая машина пресса лаборатории с горячими плитами для лаборатории

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

Связанные статьи

- Парадокс плиты: почему в лабораторных прессах больший размер — не всегда лучший

- Архитектура определенности: как горячее прессование обеспечивает совершенство материалов

- Архитектура прочности: освоение микроструктуры материалов горячим прессованием

- Внутренняя архитектура прочности: почему горячее прессование создает новый класс материалов

- За гранью грубой силы: элегантная физика современного нагрева в прессах