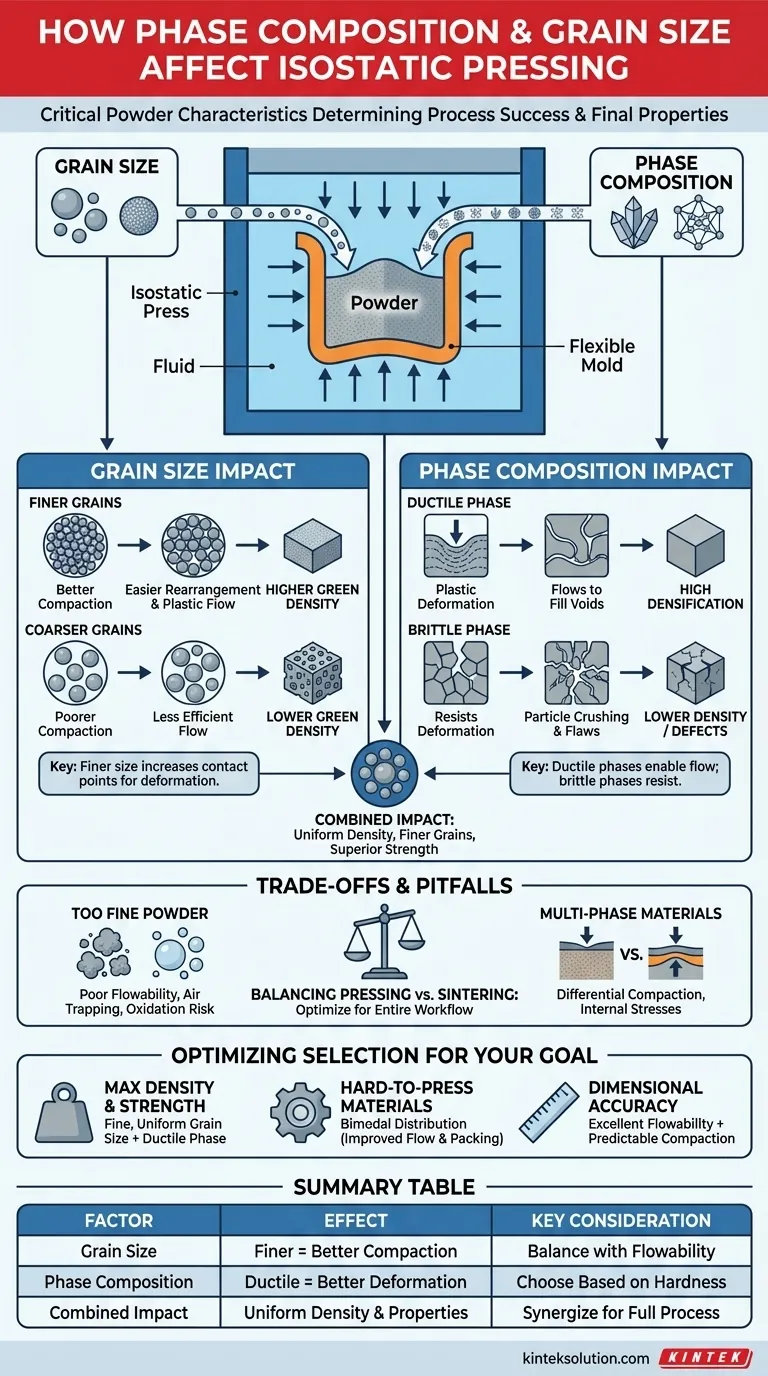

При изостатическом прессовании фазовый состав и размер зерна являются двумя наиболее критичными характеристиками порошка, определяющими успех процесса. Они напрямую влияют на твердость порошка и его способность деформироваться под равномерным давлением, что, в свою очередь, определяет эффективность прессования, последующее поведение при спекании и конечные механические свойства изготовленной детали.

Основная задача изостатического прессования заключается не просто в приложении давления, а в обеспечении эффективной реакции порошка на это давление. Успех зависит от выбора порошка, размер зерна и фазовый состав которого оптимизированы для пластической деформации, что является ключом к устранению пустот и получению равномерно плотного, высокопрочного компонента.

Роль порошка в равномерном уплотнении

Изостатическое прессование работает путем погружения гибкой формы, заполненной порошком, в жидкость и ее последующего герметизации. Это обеспечивает совершенно равномерное давление со всех сторон, уплотняя порошок и устраняя пустоты. Характеристики исходного порошка определяют, насколько хорошо происходит это уплотнение.

Как размер зерна влияет на уплотнение

Порошок с более мелким размером зерна обычно обеспечивает лучшее уплотнение. Это связано с тем, что меньшие частицы имеют большую общую площадь поверхности и больше точек контакта.

Под давлением эти многочисленные точки контакта обеспечивают более эффективное перегруппировку частиц и пластическую деформацию. Частицы могут легче скользить и деформироваться друг относительно друга, заполняя промежутки между ними.

Такая превосходная упаковка приводит к более высокой «зеленой плотности» — плотности детали перед окончательной стадией спекания. Более высокая зеленая плотность имеет решающее значение для создания более прочного конечного продукта с предсказуемой, равномерной усадкой.

Как фазовый состав определяет деформируемость

Фазовый состав относится к различным кристаллическим структурам, присутствующим в порошковом материале. Различные фазы имеют разные внутренние механические свойства, такие как твердость и пластичность.

Порошок, состоящий из более пластичной фазы, будет пластически деформироваться под давлением. Это идеально, так как материал течет, заполняя пустоты, что приводит к высокой плотности.

Напротив, порошок, изготовленный из очень твердой или хрупкой фазы, будет сопротивляться деформации. Это может затруднить достижение высокой плотности и даже привести к разрушению частиц вместо пластического течения, что может привести к дефектам.

Совокупное влияние на конечную деталь

Идеальный порошок имеет комбинацию мелких зерен и благоприятного (часто более пластичного) фазового состава. Эта синергия обеспечивает равномерное и эффективное уплотнение порошка.

Хотя высокое давление самого изостатического прессования может помочь улучшить зерновую структуру, начало с оптимизированного порошка делает процесс намного более эффективным. Это напрямую приводит к получению прессованного тела с более мелкими, более однородными зернами, что является основой для превосходной прочности и вязкости в конечном спеченном компоненте.

Понимание компромиссов и подводных камней

Выбор правильного порошка не всегда прост. Оптимизация одной характеристики иногда может создавать проблемы с другой, требуя сбалансированного подхода.

Проблема с очень мелкими порошками

Хотя мелкие зерна хороши для уплотнения, порошки, которые слишком мелкие, могут страдать от плохой текучести. Это затрудняет равномерное заполнение гибкой формы, что потенциально может привести к вариациям плотности в «зеленой» детали.

Чрезвычайно мелкие порошки также имеют огромную площадь поверхности, что может увеличить риск улавливания воздуха или способствовать нежелательному поверхностному окислению.

Проблема многофазных материалов

При прессовании материала с несколькими фазами с резко отличающейся твердостью могут возникнуть проблемы. Более мягкая фаза может сильно деформироваться, в то время как более твердая фаза почти не меняется.

Это дифференциальное уплотнение может создавать внутренние напряжения и неоднородную плотность внутри компонента, нарушая его структурную целостность.

Балансировка прессования со спеканием

Порошок, оптимизированный исключительно для изостатического прессования, может не идеально подходить для последующей стадии спекания. Например, распределение частиц по размеру, обеспечивающее наилучшую «зеленую» плотность, может не обеспечивать оптимальную движущую силу для спекания.

Ключевым моментом является выбор характеристик порошка, которые обеспечивают хороший баланс для всего производственного процесса, от заполнения формы до окончательного спекания.

Оптимизация выбора порошка для вашей цели

Выбор порошка должен быть обдуманным решением, основанным на конкретных требованиях вашего компонента и производственного процесса.

- Если ваша основная цель — максимальная плотность и прочность: отдайте предпочтение порошкам с мелким, однородным размером зерна и пластичным фазовым составом, чтобы обеспечить наиболее эффективную упаковку частиц и пластическое течение.

- Если ваша основная цель — обработка труднопрессуемых материалов: рассмотрите порошок с тщательно разработанным распределением частиц по размерам (например, бимодальным), чтобы улучшить как текучесть, так и плотность упаковки, обеспечивая способность фазы выдерживать высокое давление без разрушения.

- Если ваша основная цель — точность размеров для сложных форм: выберите порошок с отличной текучестью и предсказуемым поведением при уплотнении, чтобы обеспечить равномерное заполнение формы, минимизируя деформацию во время прессования.

В конечном счете, контроль исходного порошка является самым мощным рычагом, который у вас есть для контроля конечного результата процесса изостатического прессования.

Сводная таблица:

| Фактор | Влияние на изостатическое прессование | Ключевые соображения |

|---|---|---|

| Размер зерна | Более мелкие зерна улучшают уплотнение и «зеленую» плотность; слишком мелкие могут снизить текучесть. | Баланс для равномерной упаковки и заполнения формы. |

| Фазовый состав | Пластичные фазы улучшают пластическую деформацию; хрупкие фазы сопротивляются и могут вызывать дефекты. | Выбирайте на основе твердости материала и деформируемости. |

| Совокупное влияние | Оптимальный порошок приводит к равномерной плотности, более мелким зернам и лучшим механическим свойствам. | Синергия для процесса прессования и спекания. |

Готовы оптимизировать результаты изостатического прессования? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения ваших лабораторных потребностей. Наш опыт в выборе порошков и технологии прессования гарантирует достижение более высокой плотности, превосходной прочности и точной размерной точности ваших компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс и обеспечить надежную производительность для ваших конкретных применений!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Каковы технологические преимущества использования холодной изостатической прессовки (HIP) по сравнению с одноосной прессовкой (UP) для оксида алюминия?

- Почему для керамики BNBT6 используется холодный изостатический пресс (CIP)? Достижение равномерной плотности для спекания без дефектов

- Зачем использовать холодное изостатическое прессование (CIP) для титаната натрия-висмута, замещенного барием? Повышение плотности и однородности

- Почему для твердотельных электролитов для аккумуляторов в твердом состоянии часто используется холодное изостатическое прессование (HIP)? Мнения экспертов

- Каковы преимущества использования холодного изостатического прессования (CIP) по сравнению с односторонним прессованием? Достижение плотности 90%+