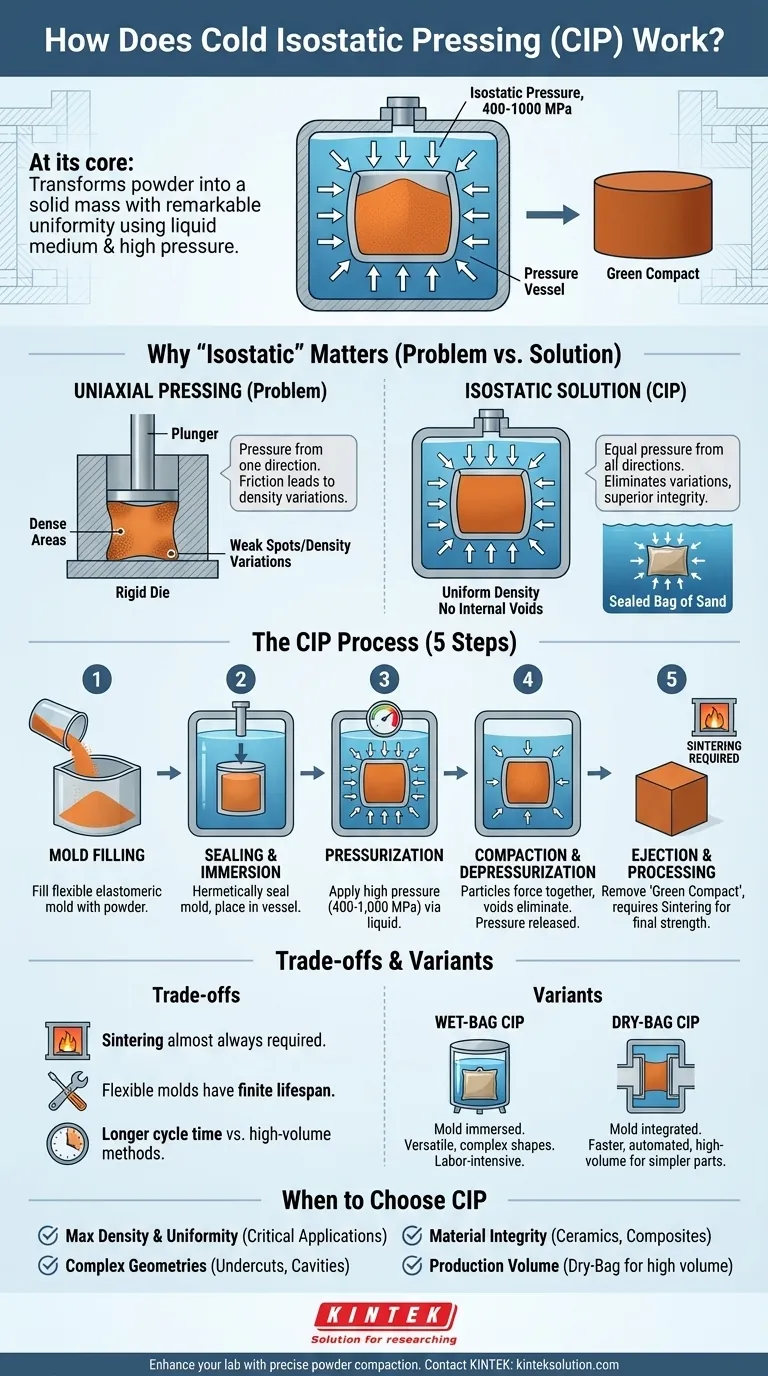

По своей сути, холодное изостатическое прессование (ХИП) — это производственный процесс, который превращает порошки в твердую массу с поразительной однородностью. Он работает путем помещения порошка в герметичную, гибкую форму, погружения ее в жидкость внутри сосуда высокого давления и приложения чрезвычайно высокого давления со всех сторон. Это равномерное, или «изостатическое», давление уплотняет порошок в связный объект с постоянной плотностью и прочностью.

Основная проблема традиционного прессования заключается в том, что давление, прикладываемое с одной стороны, создает слабые места и неоднородности плотности. Холодное изостатическое прессование решает эту проблему, используя жидкую среду для приложения равного давления ко всей поверхности компонента, что приводит к получению твердой детали с исключительной структурной целостностью.

Основной принцип: почему «изостатический» имеет значение

Ключом к пониманию ХИП является концепция изостатического давления, которая лежит в основе его превосходных результатов по сравнению с более традиционными методами.

Проблема одноосного прессования

При традиционном одноосном прессовании порошок уплотняется в жесткой матрице с помощью плунжера, движущегося в одном направлении. Это создает трение о стенки матрицы, препятствуя равномерному распределению давления.

В результате получается деталь со значительными различиями в плотности — более плотная ближе к плунжеру и менее плотная в углах и областях, удаленных от источника давления. Эти области с низкой плотностью становятся слабыми местами и могут привести к разрушению.

Изостатическое решение

ХИП преодолевает это ограничение, применяя изостатическое давление — давление, равное во всех направлениях. Путем погружения герметичной, гибкой формы в жидкость (например, воду или масло) и создания давления в жидкости, давление равномерно действует на всю поверхность формы.

Представьте, что вы сжимаете герметичный мешок с песком, когда он находится глубоко под водой. Давление воды сжимало бы мешок одинаково со всех сторон, уплотняя песок гораздо равномернее, чем если бы вы просто надавили на его верхнюю часть. Это принцип, который позволяет ХИП устранять внутренние пустоты и создавать очень однородную «сырую» деталь.

Пошаговый процесс ХИП

Процесс представляет собой систематический метод достижения этого равномерного уплотнения. Хотя конкретные параметры варьируются, основные этапы остаются неизменными.

Шаг 1: Заполнение формы

Процесс начинается с заполнения гибкой эластомерной формы порошковым материалом. Эта форма, обычно изготовленная из резины или полиуретана, имеет негативную форму конечной желаемой детали.

Шаг 2: Герметизация и погружение

Заполненная форма герметично запечатывается для защиты порошка от окружающей жидкой среды. Затем она помещается внутрь камеры сосуда высокого давления.

Шаг 3: Создание давления

Сосуд заполняется жидкостью, и создается давление, часто в диапазоне от 400 до 1000 МПа (или от 60 000 до 150 000 фунтов на квадратный дюйм). Это огромное давление передается через жидкость и равномерно воздействует на всю поверхность гибкой формы.

Шаг 4: Уплотнение и сброс давления

Под этим интенсивным давлением частицы порошка сближаются, резко увеличивая плотность материала и устраняя пустоты. По истечении заданного времени давление медленно сбрасывается, и жидкость сливается из сосуда.

Шаг 5: Извлечение и дальнейшая обработка

Уплотненная деталь, теперь называемая сырым компактом, извлекается из формы. Она обладает достаточной прочностью для обращения, но обычно требует последующего высокотемпературного процесса, такого как спекание, для связывания частиц и достижения ее окончательных механических свойств.

Понимание компромиссов и ограничений

Несмотря на свою мощность, ХИП не является универсальным решением. Понимание его ограничений критически важно для правильного применения.

Спекание почти всегда требуется

Деталь, изготовленная методом ХИП, не является готовой. Процесс создает очень однородный сырой компакт, но частицы материала только механически сцеплены. Для создания прочных металлургических связей и достижения окончательной прочности и долговечности необходим вторичный термический процесс, такой как спекание.

Оснастка и время цикла

Гибкие формы, используемые в ХИП, имеют ограниченный срок службы и менее долговечны, чем закаленные стальные матрицы, используемые при одноосном прессовании. Кроме того, процесс загрузки, создания давления и его сброса в сосуде может привести к увеличению времени цикла по сравнению с другими высокопроизводительными методами.

Варианты процесса: влажный мешок против сухого мешка

Существует два основных метода выполнения ХИП:

- ХИП во влажном мешке: Герметичная форма непосредственно погружается в среду для создания давления. Этот метод очень универсален для сложных форм и исследований и разработок, но более трудоемок.

- ХИП в сухом мешке: Гибкая форма является интегрированной частью самого сосуда высокого давления. Порошок загружается в форму, а рабочая жидкость находится в отдельной камере. Этот метод быстрее, проще автоматизируется и подходит для крупносерийного производства простых деталей.

Когда выбирать холодное изостатическое прессование

Ваш выбор в пользу ХИП должен определяться конкретными требованиями к вашей конечной детали.

- Если вашей основной задачей является максимальная плотность и однородность: ХИП — превосходный выбор для устранения внутренних дефектов и достижения постоянных свойств материала, что критически важно для высокопроизводительных применений.

- Если вашей основной задачей является изготовление сложных геометрических форм: Гибкая форма позволяет создавать детали с поднутрениями, внутренними полостями или большим соотношением сторон, что невозможно с жесткой оснасткой.

- Если вашей основной задачей является целостность материала для критически важных компонентов: ХИП необходим для усовершенствованной керамики, порошковых металлов и композитов, где скрытые внутренние пустоты могут привести к катастрофическому разрушению.

- Если вашей основной задачей является объем производства: ХИП в сухом мешке может быть автоматизирован для эффективного производства, в то время как ХИП во влажном мешке обеспечивает непревзойденную гибкость проектирования для прототипов и мелкосерийного производства.

Используя равномерное давление жидкости, ХИП позволяет инженерам создавать высококачественные компоненты, которые просто невозможно изготовить с помощью обычных методов прессования.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Тип процесса | Холодное изостатическое прессование (ХИП) |

| Ключевой принцип | Равномерное давление, применяемое через жидкую среду |

| Диапазон давления | 400–1000 МПа (60 000–150 000 фунтов на квадратный дюйм) |

| Основные этапы | Заполнение формы, герметизация, создание давления, уплотнение, извлечение |

| Результат | Сырой компакт, требующий спекания |

| Лучше всего подходит для | Сложные формы, высокая плотность, критически важные компоненты |

| Варианты | Влажный мешок (гибкий), Сухой мешок (автоматизированный) |

Готовы улучшить возможности вашей лаборатории с помощью точного уплотнения порошка? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения потребностей вашей лаборатории в однородных, высокоплотных деталях. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить целостность вашего материала и эффективность —свяжитесь с нами прямо сейчас!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Какую роль играет холодноизостатический пресс (HIP) в уплотнении HAp/Col? Достижение превосходной прочности, подобной костной

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Какие технические преимущества предлагает холодное изостатическое прессование для нанокомпозитов Mg-SiC? Достижение превосходной однородности

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка