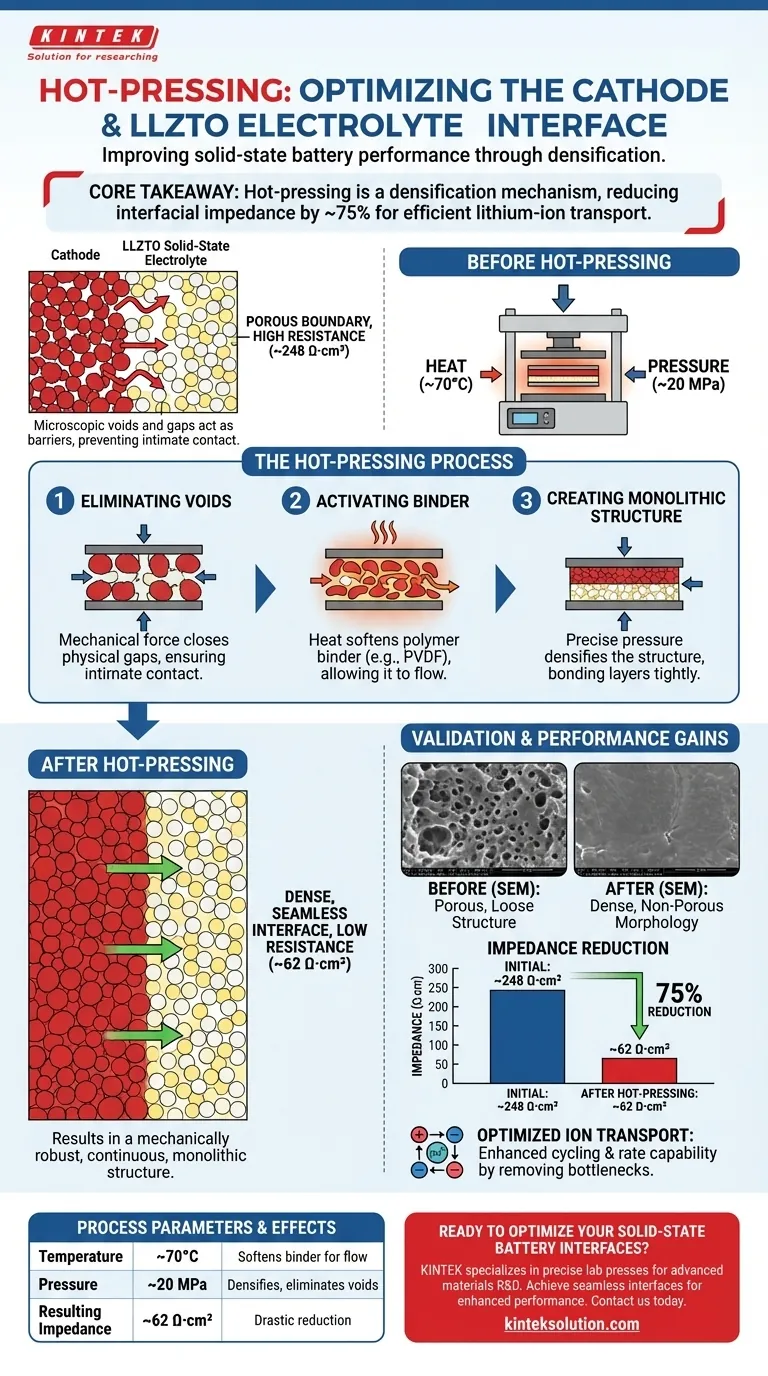

Процесс горячего прессования улучшает межфазный контакт путем одновременного приложения тепла и механического давления для устранения физических пустот между катодом и твердотельным электролитом. Смягчая полимерный связующий и способствуя течению материала, он превращает рыхлую, пористую границу в плотный, бесшовный твердо-твердый интерфейс, который значительно снижает сопротивление.

Ключевой вывод: Эффективность твердотельных батарей зависит от минимизации сопротивления на стыке слоев. Горячее прессование — это не просто этап склеивания; это механизм уплотнения, который снижает межфазный импеданс примерно на 75% (с ~248 Ом·см² до ~62 Ом·см²), обеспечивая эффективный транспорт ионов лития.

Механика инженерии интерфейсов

Чтобы понять, почему этот процесс необходим, необходимо рассмотреть физическое состояние материалов до обработки.

Устранение микроскопических пустот

Первоначальные этапы изготовления, такие как испарение растворителя, часто оставляют большие поры и зазоры внутри мембраны электролита.

Эти физические пустоты действуют как барьеры для ионного потока. Горячее прессование применяет механическую силу для физического закрытия этих зазоров, обеспечивая тесный контакт катода и электролита, а не просто их соприкосновение в высоких точках.

Активация полимерного связующего

Тепло является катализатором структурной перестройки. Повышая температуру — обычно примерно до 70°C — процесс смягчает полимерный связующий (например, PVDF) внутри композита.

После смягчения связующее вещество течет более свободно. Это вызванное течение позволяет полимеру заполнять промежутки между керамическими наполнителями LLZTO, создавая когезионную внутреннюю структуру.

Создание монолитной структуры

Давление действует как уплотнитель. Применение точного давления, часто около 20 МПа, заставляет смягченные материалы консолидироваться.

Это превращает первоначально рыхлую, пористую структуру покрытия в плотное, непрерывное целое. В результате получается механически прочная "монолитная" структура, где слои плотно связаны, а не являются отдельными компонентами, спрессованными вместе.

Количественные улучшения производительности

Структурные изменения, вызванные горячим прессованием, напрямую переводятся в измеримые метрики производительности батареи.

Резкое снижение импеданса

Основным показателем успеха является снижение межфазного импеданса.

Ссылки указывают на то, что этот процесс может снизить импеданс примерно с 248 Ом·см² примерно до 62 Ом·см². Это снижение имеет решающее значение для минимизации потерь энергии во время работы батареи.

Оптимизированный ионный транспорт

Бесшовный интерфейс облегчает плавный транспорт ионов лития.

Устраняя физические узкие места (пустоты), батарея достигает улучшенной цикличности и производительности при различных скоростях. Ионы могут перемещаться через интерфейс без сопротивления, вызванного плохими точками контакта.

Подтверждение трансформации

Инженеры проверяют успешность процесса горячего прессования с помощью прямых визуальных доказательств.

Сканирующая электронная микроскопия (СЭМ)

Стандартом проверки является наблюдение микроструктуры поперечного сечения с помощью СЭМ.

Сравнения наглядно демонстрируют переход от пористой, рыхлой структуры до обработки к плотной, непористой морфологии после нее. Это дает визуальное подтверждение того, что пустоты были устранены, а контакт частиц оптимизирован.

Критические соображения и ограничения

Несмотря на высокую эффективность, процесс горячего прессования требует соблюдения определенных технологических окон для правильного функционирования.

Необходимость точности

Ссылки подчеркивают применение "точного" давления и температуры.

Процесс не является грубым инструментом; температура должна быть достаточной для смягчения используемого конкретного связующего (например, PVDF) без деградации других компонентов. Аналогично, давление должно быть достаточно высоким (например, 20 МПа) для уплотнения материала, но контролируемым для поддержания структурной целостности.

Зависимость от материалов

Описанный механизм зависит от наличия текучего компонента, такого как полимерный связующий.

В контексте композитов LLZTO/PVDF процесс работает, потому что связующее вещество может быть индуцировано к течению и связыванию керамических наполнителей. Чистые керамические интерфейсы без пластичного связующего потребуют значительно отличающихся параметров обработки.

Сделайте правильный выбор для своей цели

Процесс горячего прессования является фундаментальным шагом для высокопроизводительных твердотельных батарей.

- Если ваш основной фокус — Максимизация выходной мощности: Приоритезируйте этот процесс для снижения межфазного импеданса (до ~62 Ом·см²), что напрямую улучшает производительность батареи при различных скоростях.

- Если ваш основной фокус — Механическая долговечность: Используйте этот процесс для уплотнения композитной структуры, превращая рыхлые слои в единый, механически прочный монолит.

Резюме: Устраняя пустоты и сплавляя катод с электролитом, горячее прессование превращает пористую потенциальную точку отказа в высокоэффективный, проводящий путь для ионов лития.

Сводная таблица:

| Параметр процесса | Типичное значение | Основной эффект |

|---|---|---|

| Температура | ~70°C | Смягчает полимерный связующий (например, PVDF) для текучести |

| Давление | ~20 МПа | Уплотняет материал, устраняет пустоты |

| Результирующий импеданс | ~62 Ом·см² | Резкое снижение с первоначальных ~248 Ом·см² |

Готовы оптимизировать интерфейсы ваших твердотельных батарей?

Процесс горячего прессования имеет решающее значение для преобразования пористых слоев с высоким сопротивлением в плотную, монолитную структуру с значительно более низким импедансом. Достижение точного контроля температуры и давления, необходимого для этого уплотнения, является ключом к производительности и долговечности вашей батареи.

KINTEK специализируется на лабораторных прессовых машинах, включая автоматические и нагреваемые лабораторные прессы, разработанные для обеспечения точного контроля, необходимого для исследований и разработок передовых материалов. Наше оборудование помогает исследователям, таким как вы, создавать бесшовные твердо-твердые интерфейсы для улучшения транспорта ионов и выходной мощности.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для лабораторных прессов могут помочь вам достичь превосходного межфазного контакта и ускорить разработку ваших твердотельных батарей.

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

- 24T 30T 60T нагретая гидравлическая машина пресса лаборатории с горячими плитами для лаборатории

- Лаборатория сплит ручной нагретый гидравлический пресс машина с горячими пластинами

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

Люди также спрашивают

- Какое промышленное применение гидравлический пресс с подогревом имеет помимо лабораторий? Энергообеспечение производства от аэрокосмической до потребительской продукции

- Как гидравлические прессы с подогревом применяются в электронной и энергетической промышленности?Разблокировка прецизионного производства для высокотехнологичных компонентов

- Почему гидравлический пресс с подогревом считается критически важным инструментом в исследовательских и производственных условиях? Откройте для себя точность и эффективность в обработке материалов

- Какова роль гидравлического пресса с подогревом в уплотнении порошков? Достигайте точного контроля материалов для лабораторий

- Какова основная функция нагреваемого гидравлического пресса? Достижение твердотельных аккумуляторов высокой плотности