По своей сути, процесс холодноизостатического прессования (CIP) с «мокрым мешком» уплотняет порошок в твердый объект с использованием равномерной жидкости высокого давления. Исходный порошок запечатывается в гибкую форму вне основного оборудования, которая затем погружается в заполненный жидкостью сосуд высокого давления, где давление подается со всех сторон.

Хотя процесс CIP с «мокрым мешком» медленнее, чем альтернативные методы, его определяющим преимуществом является беспрецедентная гибкость. Он отлично подходит для производства сложных, крупных или разнообразных партий деталей с исключительной однородностью плотности, что делает его идеальным для применений, где точность и геометрия важнее чистой скорости.

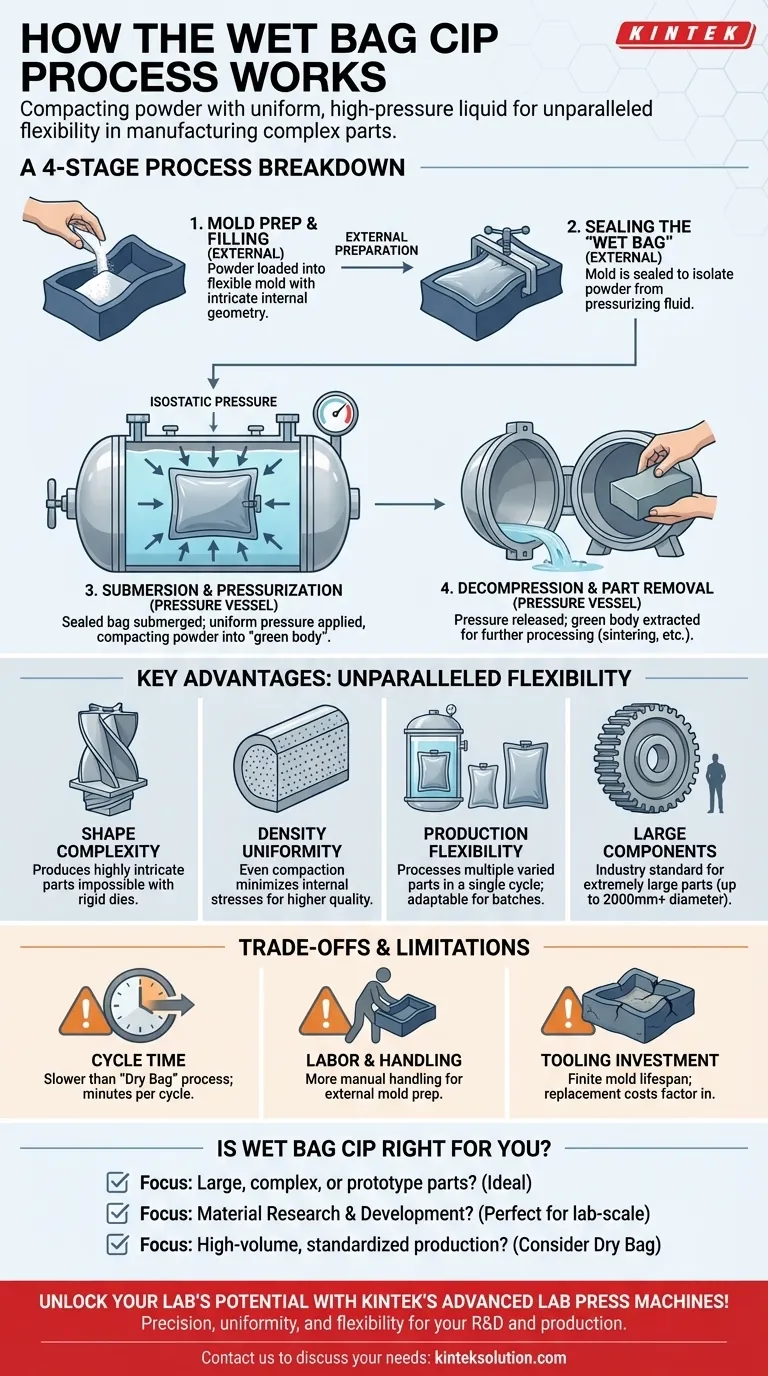

Пошаговый разбор процесса

Процесс с «мокрым мешком» методичен и состоит из четырех отдельных стадий, причем ключевым отличием является то, что форма готовится и запечатывается извне.

Шаг 1: Подготовка и заполнение формы

Сначала порошкообразный материал (такой как керамический, металлический или композитный порошок) осторожно загружается в гибкую многоразовую форму. Эти формы обычно изготавливаются из резины или эластомеров и могут быть спроектированы со сложной внутренней геометрией.

Шаг 2: Запечатывание «мокрого мешка»

После заполнения форма герметично запечатывается. Это создает герметичный, водонепроницаемый «мешок», который изолирует порошок от жидкости под давлением. Этот этап полностью выполняется вне камеры высокого давления.

Шаг 3: Погружение и герметизация

Запечатанная форма затем погружается в гидравлическую жидкость (часто воду или масло) внутри сосуда высокого давления. Сосуд герметизируется, и насосы высокого давления увеличивают давление жидкости, подвергая форму изостатическому давлению — равной силе со всех сторон.

Это равномерное давление уплотняет порошок внутри формы в твердый компонент высокой плотности, известный как «зеленое тело».

Шаг 4: Декомпрессия и извлечение детали

Через установленное время (обычно от 5 до 30 минут) давление сбрасывается, сосуд открывается, и форма извлекается. Уплотненное «зеленое тело» затем осторожно извлекается из гибкой формы, готовое для последующей обработки, такой как спекание или механическая обработка.

Ключевые характеристики и преимущества

Внешняя подготовка формы, определяющая процесс с «мокрым мешком», напрямую обеспечивает его основные преимущества в производстве.

Непревзойденная сложность формы

Поскольку формы гибкие и обрабатываются извне, их можно изготавливать для производства очень сложных и замысловатых деталей, что было бы невозможно с жесткими матрицами.

Превосходная однородность плотности

Применение изостатического давления обеспечивает равномерное уплотнение порошка по всей детали. Это минимизирует внутренние напряжения и приводит к предсказуемой, равномерной усадке при последующем нагреве (спекании), что приводит к получению более качественного конечного продукта.

Гибкость в объеме производства

Один цикл может обрабатывать несколько мешков одновременно, даже если они разных размеров и форм. Это делает метод легко адаптируемым для всего: от небольших партий прототипов до крупносерийного производства.

Возможность изготовления очень крупных компонентов

Процесс с «мокрым мешком» является отраслевым стандартом для производства чрезвычайно крупных деталей. При сосудах высокого давления, достигающих диаметра 2000 мм (более 6,5 футов) или более, он может создавать массивные компоненты, которые не может вместить ни один другой метод прессования.

Понимание компромиссов и ограничений

Ни один производственный процесс не идеален для каждого сценария. Гибкость CIP с «мокрым мешком» сопряжена с явными компромиссами, в основном связанными со скоростью и трудозатратами.

Время цикла является основным ограничением

Процесс inherently медленнее, чем его аналог с «сухим мешком». Необходимость вручную или полуавтоматически заполнять, запечатывать, загружать и выгружать формы приводит к времени цикла, измеряемому в минутах, а не в секундах.

Увеличение трудозатрат и обработки

Ручная обработка форм вне сосуда делает процесс с «мокрым мешком» более трудоемким. Хотя автоматизация может помочь, она не соответствует полностью автоматизированному, встроенному характеру других высокопроизводительных методов прессования.

Инвестиции в оснастку и износ

Гибкие эластомерные формы имеют ограниченный срок службы и со временем изнашиваются, требуя замены. Эти затраты на оснастку должны быть учтены в общей стоимости детали, особенно для крупносерийного производства.

Подходит ли CIP с «мокрым мешком» для вашего применения?

Выбор этого метода полностью зависит от приоритетов вашего проекта. Это вопрос обмена скорости на геометрическую свободу и качество детали.

- Если ваша основная цель — крупносерийное, стандартизированное производство: Более медленное время цикла CIP с «мокрым мешком» может быть значительным узким местом; система CIP с «сухим мешком», вероятно, подойдет лучше.

- Если ваша основная цель — производство крупных, сложных или прототипных деталей: CIP с «мокрым мешком» — идеальный метод, предлагающий беспрецедентную свободу дизайна и возможность изготовления массивных компонентов.

- Если ваша основная цель — исследования и разработки материалов: Возможность легко использовать различные формы и размеры форм в одном и том же оборудовании делает этот процесс идеальным для лабораторных экспериментов и проверки материалов.

В конечном итоге, понимание этого фундаментального компромисса между скоростью производства и гибкостью деталей является ключом к эффективному использованию CIP с «мокрым мешком».

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Использует гибкие формы, запечатанные извне, погруженные в жидкость и изостатически сжатые для равномерного уплотнения порошка. |

| Ключевые преимущества | Непревзойденная сложность формы, превосходная однородность плотности, гибкость в объеме производства, возможность изготовления крупных компонентов. |

| Ограничения | Более медленное время цикла, увеличение трудозатрат и обработки, износ оснастки и затраты на замену. |

| Идеальные применения | Сложные детали, крупные компоненты, прототипы, НИОКР материалов и разнообразное серийное производство. |

Раскройте потенциал вашей лаборатории с помощью передовых лабораторных прессов KINTEK! Независимо от того, разрабатываете ли вы новые материалы или производите сложные детали, наши автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы обеспечивают точные, равномерные результаты для превосходной плотности и гибкости. Позвольте нам помочь вам повысить эффективность ваших НИОКР и производства — свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать ваши лабораторные цели!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная круглая двунаправленная пресс-форма

Люди также спрашивают

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Какие преимущества лабораторного холодноизостатического прессования перед одноосным прессованием для NASICON? Достижение равномерной плотности

- Каковы преимущества использования холодного изостатического прессования (CIP) для гидроксиапатита? Достижение превосходного качества спекания

- Как холодное изостатическое прессование используется в производстве тугоплавких металлов? Освоение уплотнения материалов высокой плотности

- Какие преимущества холодного изостатического прессования (CIP) по сравнению со стандартным сухого прессования? Достижение однородной плотности заготовки