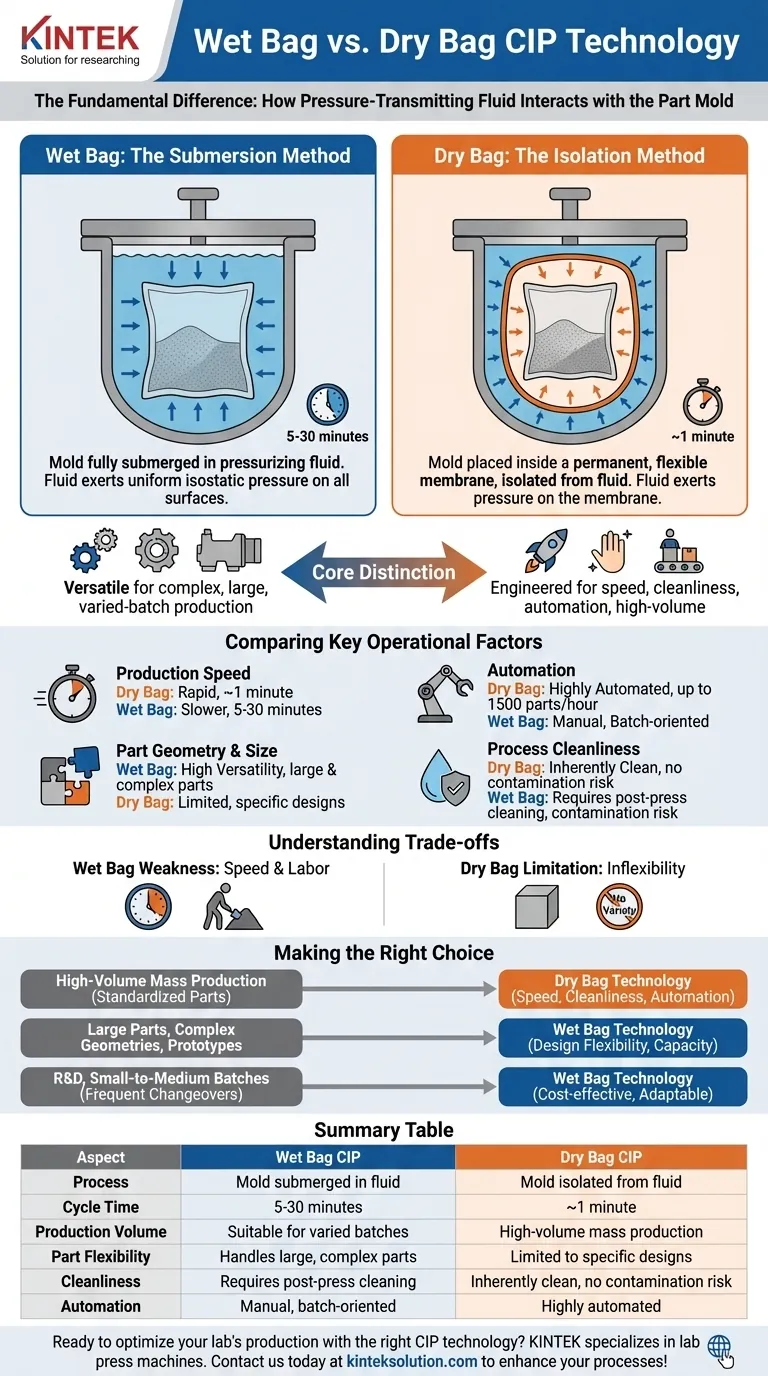

Основное различие между холодным изостатическим прессованием (ХИП) с мокрым мешком и с сухим мешком заключается в том, как жидкость, передающая давление, взаимодействует с формой детали. В ХИП с мокрым мешком гибкая форма, содержащая порошок, полностью погружается в жидкость под давлением. В ХИП с сухим мешком форма помещается внутрь постоянной гибкой мембраны, встроенной в сосуд высокого давления, изолируя форму и порошок от прямого контакта с жидкостью.

Это ключевое различие делает мокрый мешок универсальным выбором для сложного, крупного или разнообразного серийного производства, в то время как технология сухого мешка разработана для скорости, чистоты и автоматизации, необходимых для массового производства в больших объемах.

Понимание основного механизма

Названия «мокрый мешок» и «сухой мешок» напрямую описывают состояние формы во время цикла прессования. Это единственное различие в конструкции процесса определяет явные преимущества и области применения каждого метода.

Мокрый мешок: Метод погружения

В процессе с мокрым мешком порошок сначала запечатывается в гибкую водонепроницаемую форму или «мешок». Затем вся эта запечатанная форма загружается в сосуд высокого давления и полностью погружается в жидкость, обычно масло или воду.

При повышении давления в сосуде жидкость оказывает равномерное изостатическое давление непосредственно на все поверхности мешка, уплотняя порошок внутри. Несколько различных форм и размеров могут быть спрессованы за один цикл.

Сухой мешок: Метод изоляции

В процессе с сухим мешком сосуд высокого давления содержит постоянную встроенную гибкую мембрану, которая действует как барьер. Форма для порошка помещается внутрь этой сухой мембраны, которая изолирует ее от жидкости под давлением.

Давление подается на жидкость за пределами мембраны, которая, в свою очередь, сжимается вокруг формы для уплотнения порошка. Форма и полученная деталь никогда не контактируют с жидкостью, оставаясь «сухими» на протяжении всего процесса.

Сравнение ключевых операционных факторов

Ваш выбор между этими технологиями полностью зависит от ваших операционных приоритетов, таких как скорость производства, сложность детали и требуемая чистота.

Скорость производства и время цикла

Технология сухого мешка создана для скорости. Поскольку форма остается на месте, а процесс локализован, время цикла чрезвычайно быстрое, часто около одной минуты.

Технология мокрого мешка значительно медленнее. Процесс загрузки, погружения, прессования, снижения давления и извлечения влажной формы приводит к времени цикла от 5 до 30 минут.

Автоматизация и объем производства

Быстрый цикл и фиксированная оснастка прессования сухим мешком делают его очень подходящим для автоматизированного массового производства. Системы могут быть спроектированы для автоматической засыпки порошка и выгрузки деталей, достигая производительности до 1500 деталей в час.

Прессование мокрым мешком — это более ручной, ориентированный на партии процесс. Хотя он может обрабатывать большие объемы, он не обеспечивает такой же уровень высокоскоростной автоматизации, как метод сухого мешка.

Геометрия детали и гибкость размера

Технология мокрого мешка отличается универсальностью. Это предпочтительный метод для производства очень крупных деталей, с диаметром сосуда до 2000 мм. Он легко приспосабливается к сложным геометриям и может прессовать смесь деталей различной формы за один цикл.

Системы сухого мешка обычно предназначены для более ограниченного диапазона размеров деталей и оптимизированы для производства одного конкретного типа детали с высокой скоростью.

Чистота процесса и загрязнение

Сухой мешок — это по своей природе более чистый процесс. Изолируя порошок от жидкости под давлением, он устраняет риск перекрестного загрязнения и уменьшает необходимость очистки детали или сосуда после цикла.

При прессовании мокрым мешком форма погружается, что требует этапа очистки после прессования для удаления остаточной жидкости. Это также создает потенциальный путь для загрязнения, если не управлять им тщательно.

Понимание компромиссов

Ни одна из технологий не является универсально превосходящей; они представляют собой классический инженерный компромисс между гибкостью и специализированной эффективностью.

Слабость мокрого мешка: Скорость и трудозатраты

Основным компромиссом для универсальности мокрого мешка является его более медленное время цикла и более высокие трудозатраты. Ручная обработка и этапы очистки делают его менее эффективным для настоящего массового производства одной стандартизированной детали.

Ограничение сухого мешка: Негибкость

Эффективность сухого мешка достигается за счет гибкости. Оснастка интегрирована и специфична, что делает ее непригодной для производства широкого спектра деталей или очень больших компонентов. Первоначальные инвестиции в специализированную автоматизацию также могут быть выше.

Правильный выбор для вашей цели

Ваши производственные требования будут определяющим руководством при выборе правильного метода ХИП.

- Если ваш основной фокус — массовое производство стандартизированных деталей в больших объемах: Технология сухого мешка — очевидный выбор из-за ее непревзойденной скорости, чистоты и потенциала автоматизации.

- Если ваш основной фокус — производство крупных деталей, сложных геометрий или прототипов: Технология мокрого мешка обеспечивает необходимую гибкость дизайна и возможности для разнообразных производственных нужд.

- Если ваш основной фокус — исследования и разработки или малые и средние партии с частой сменой номенклатуры: Мокрый мешок предлагает более экономичное и адаптируемое решение, чем специализированная оснастка для сухого мешка.

В конечном итоге, выбор правильного метода требует четкого понимания ваших конкретных производственных целей и приоритетов.

Сводная таблица:

| Аспект | ХИП с мокрым мешком | ХИП с сухим мешком |

|---|---|---|

| Процесс | Форма погружена в жидкость | Форма изолирована от жидкости |

| Время цикла | 5-30 минут | ~1 минута |

| Объем производства | Подходит для разнообразных партий | Массовое производство в больших объемах |

| Гибкость деталей | Обрабатывает крупные, сложные детали | Ограничен конкретными конструкциями |

| Чистота | Требуется очистка после прессования | По своей природе чистый, без риска загрязнения |

| Автоматизация | Ручной, ориентированный на партии | Высокоавтоматизированный |

Готовы оптимизировать производство в вашей лаборатории с помощью правильной технологии ХИП? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения потребностей вашей лаборатории. Наш опыт гарантирует эффективные, надежные решения для крупносерийного или гибкого производства. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы и обеспечить превосходные результаты!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

Люди также спрашивают

- Какова конкретная функция холодной изостатической прессования (CIP)? Улучшение углеродного введения в сплавы Mg-Al

- Какие технические преимущества предлагает холодное изостатическое прессование для нанокомпозитов Mg-SiC? Достижение превосходной однородности

- Какие преимущества имеет электрический холодный изостатический пресс (HIP) перед ручным HIP? Повышение эффективности и согласованности

- Какова стандартная процедура холодного изостатического прессования (CIP)? Обеспечение однородной плотности материала

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка