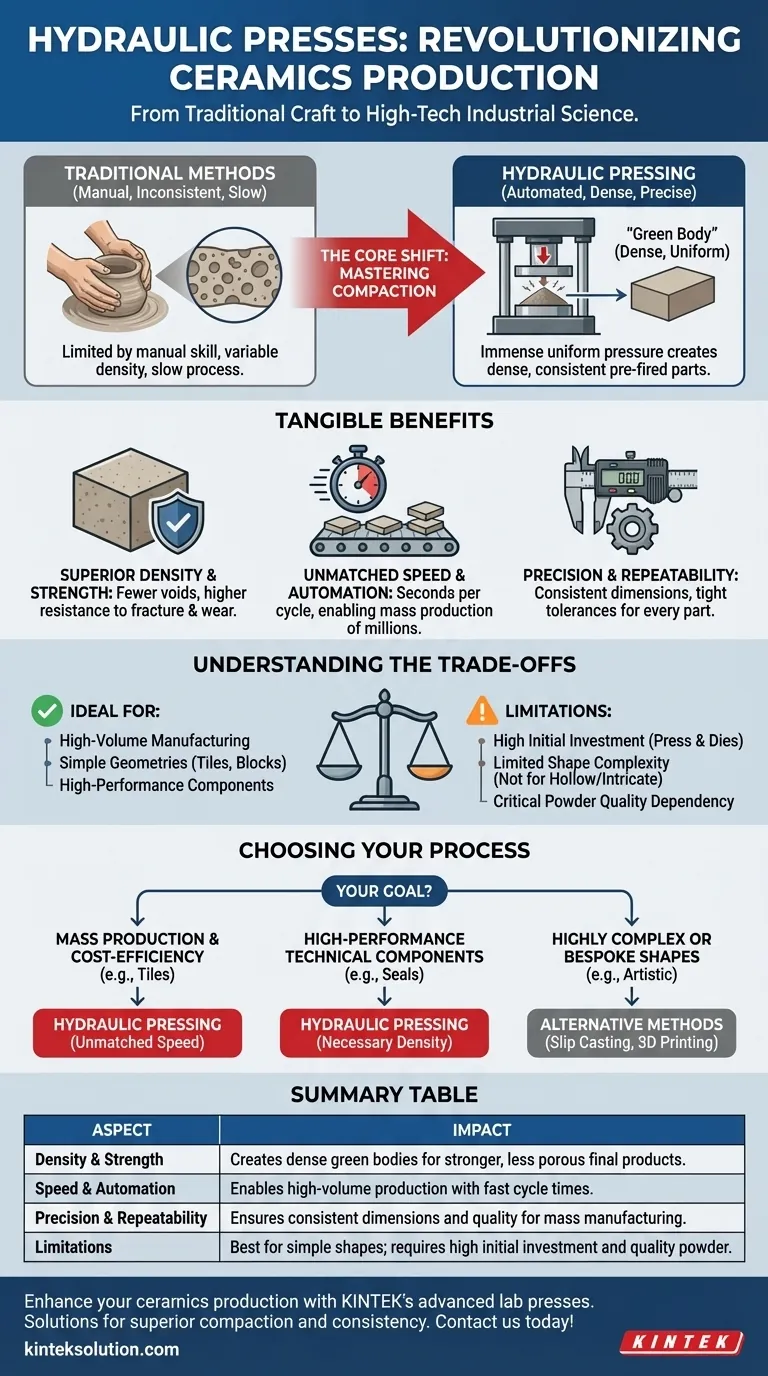

Коротко говоря, гидравлические прессы произвели революцию в производстве керамики, обеспечив быстрое, автоматизированное и высокоточное прессование керамических порошков в плотные формы. Этот промышленный метод заменяет более медленные и менее стабильные традиционные методы формования, открывая путь для массового производства высокоэффективных керамических изделий, таких как плитка, кирпич и передовые технические компоненты.

Основной сдвиг произошел не только в формовании, но и в освоении компактирования. Применяя огромное и равномерное давление к керамическим порошкам перед обжигом, гидравлические прессы создают исключительно плотные "сырые тела", что приводит к получению конечных продуктов с превосходной прочностью, точностью и стабильностью в масштабах, ранее невообразимых.

От ручного ремесла к промышленной науке

Традиционно формование керамики было трудоемким процессом, часто зависящим от ручного мастерства. Хотя эти методы эффективны для художественного или мелкосерийного производства, они сталкивались со значительными ограничениями при применении к требованиям современной промышленности.

Традиционная проблема: непостоянная плотность

Методы, такие как шликерное литье или ручное формование, отлично подходят для сложных форм, но с трудом производят детали с идеально равномерной плотностью. Это может привести к внутренним пустотам или слабым местам, которые снижают прочность и производительность конечного обожженного продукта.

Более того, эти процессы медленны и трудно автоматизируются, что делает истинное массовое производство высокоточных деталей неэффективным и дорогостоящим.

Гидравлическое решение: беспрецедентное уплотнение

Гидравлический пресс оказывает огромное, равномерно распределенное усилие на керамический порошок, находящийся внутри матрицы. Этот процесс, известный как холодное прессование или уплотнение, заставляет отдельные зерна порошка вступать в плотный, тесный контакт.

В результате получается необожженная деталь, часто называемая "сырым телом", которая уже является удивительно плотной и твердой. Представьте, что вы прессуете рыхлый снег в твердый, плотный снежный ком — пресс делает это с экстремальной силой и идеальной равномерностью.

Ощутимые преимущества гидравлического прессования

Этот переход к высокому давлению уплотнения привносит несколько преобразующих преимуществ, которые теперь являются основой современной керамической промышленности.

Высшая плотность и прочность

Более плотное сырое тело напрямую приводит к более прочному, менее пористому конечному продукту после обжига в печи. С меньшим количеством внутренних пустот готовая керамика гораздо более устойчива к изломам, износу и химическому воздействию, что делает ее пригодной для требовательных применений.

Непревзойденная скорость и автоматизация

Гидравлический пресс может формовать керамическую плитку или кирпич за считанные секунды. Это время цикла на порядки быстрее, чем традиционные методы литья или формования, что позволяет осуществлять непрерывное, автоматизированное производство миллионов единиц.

Точность и повторяемость

Поскольку процесс контролируется точно обработанной матрицей и компьютерно-управляемым прессом, каждая произведенная деталь практически идентична. Эта точность размеров критически важна для таких продуктов, как напольная плитка, которая должна идеально подходить друг к другу, или технических компонентов, которые должны соответствовать строгим инженерным допускам.

Понимание компромиссов

Хотя гидравлическое прессование является революционным, оно не является универсальным решением. Его преимущества сопровождаются определенными ограничениями, которые делают его идеальным для одних применений, но неподходящим для других.

Высокие первоначальные инвестиции

Гидравлические прессы и сопутствующая оснастка (матрицы) представляют собой значительные капитальные затраты. Это делает процесс наиболее подходящим для крупносерийного производства, где затраты могут быть амортизированы на миллионах деталей.

Ограничения по сложности форм

Прессование наиболее эффективно для производства деталей относительно простой геометрии, таких как плитка, диски, блоки и цилиндры. Создание сложных, полых или замысловатых форм чрезвычайно затруднительно и часто лучше подходит для шликерного литья или керамической 3D-печати.

Критичность качества порошка

Весь процесс зависит от использования высококачественного, свободно текучего керамического порошка с постоянным размером частиц. Плохая подготовка порошка может привести к дефектам, неравномерной плотности и выходу из строя конечной детали.

Правильный выбор для вашей цели

Выбор правильного производственного процесса полностью зависит от конкретных требований к вашему конечному продукту.

- Если ваша основная цель — массовое производство и экономическая эффективность (например, плитка, кирпич): Гидравлическое прессование является основным отраслевым стандартом благодаря его непревзойденной скорости и повторяемости.

- Если ваша основная цель — высокопроизводительные технические компоненты (например, уплотнения, изоляторы, броня): Гидравлическое прессование обеспечивает необходимую плотность и целостность материала, требуемые для экстремальных применений.

- Если ваша основная цель — очень сложные или индивидуальные формы (например, художественные изделия, замысловатые прототипы): Методы, такие как шликерное литье или аддитивное производство, предлагают большую свободу дизайна.

Освоив науку компактирования, гидравлические прессы превратили керамику из традиционного ремесла в высокотехнологичную инженерную дисциплину.

Сводная таблица:

| Аспект | Воздействие |

|---|---|

| Плотность и прочность | Создает плотные сырые тела для получения более прочных, менее пористых конечных продуктов. |

| Скорость и автоматизация | Обеспечивает крупносерийное производство с быстрым циклом. |

| Точность и повторяемость | Обеспечивает постоянные размеры и качество для массового производства. |

| Ограничения | Лучше всего подходит для простых форм; требует высоких первоначальных инвестиций и качественного порошка. |

Готовы улучшить производство керамики с помощью передовых гидравлических прессов? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения точных потребностей лабораторий и промышленных предприятий. Наше оборудование обеспечивает превосходное уплотнение, автоматизацию и стабильность для высокоэффективных керамических изделий. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить вашу эффективность и качество!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Лабораторная круглая двунаправленная пресс-форма

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

Люди также спрашивают

- Почему для таблетирования образцов для ИК-Фурье-спектроскопии необходимо использовать лабораторный гидравлический пресс? Достижение точности спектральных данных

- Какую функцию выполняет лабораторный гидравлический пресс при ИК-Фурье спектроскопии образцов активированной банановой кожуры?

- Какую роль играет лабораторный гидравлический пресс в подготовке карбонатных порошков? Оптимизируйте анализ образцов

- Как лабораторный гидравлический пресс используется при ИК-Фурье характеризации наночастиц сульфида меди?

- Как лабораторный гидравлический пресс используется для образцов Тб(III)-органических каркасов для ИК-Фурье спектроскопии? Руководство эксперта по прессованию таблеток