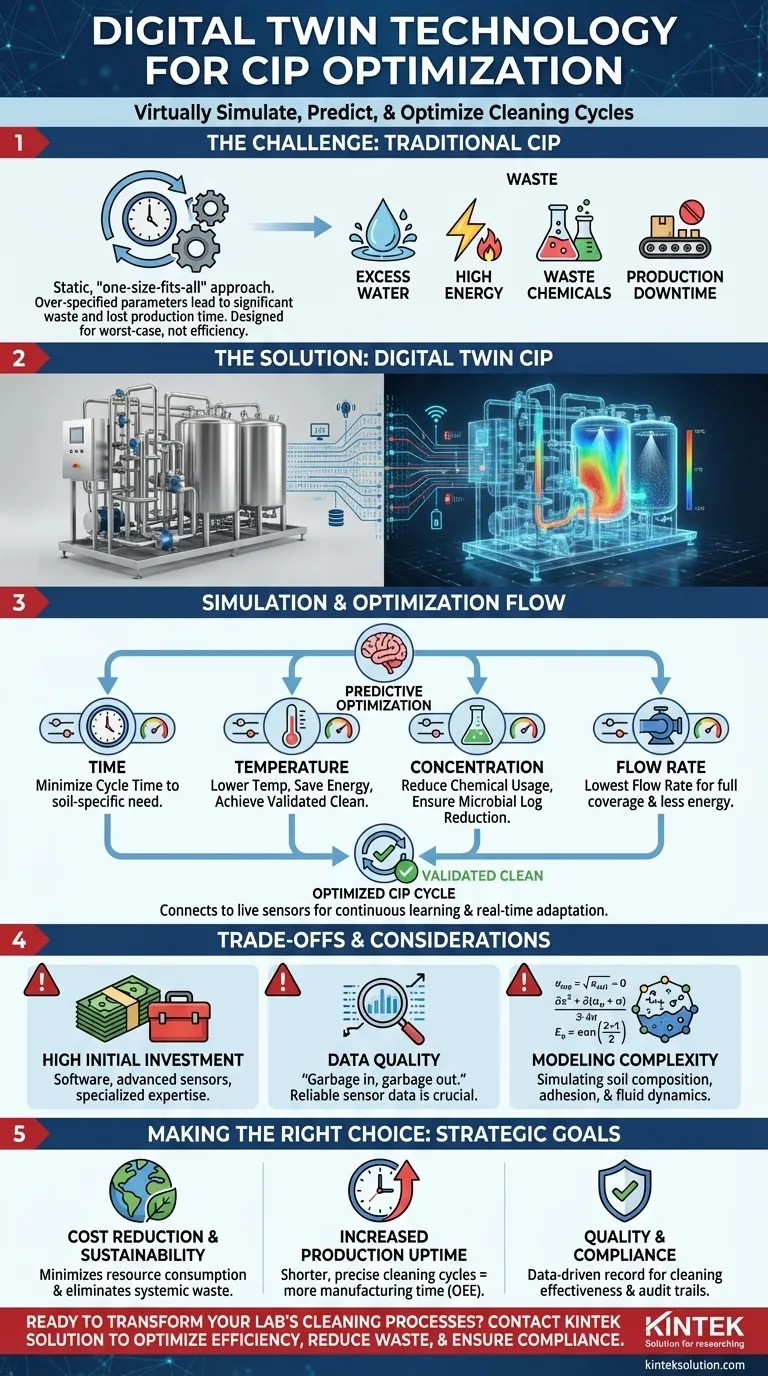

Короче говоря, технология цифровых двойников применяется в процессах мойки на месте (Clean-In-Place, CIP) для создания виртуальной, динамической реплики всей системы мойки. Эта виртуальная модель позволяет операторам моделировать, прогнозировать и оптимизировать циклы мойки до их запуска, определяя наиболее эффективное использование времени, воды, энергии и химикатов для достижения валидированной чистоты без физических проб и ошибок.

Основная проблема традиционных CIP-процессов заключается в их статичном подходе «один размер подходит всем», который часто приводит к значительным потерям ресурсов и простою производства. Цифровой двойник меняет это, обеспечивая динамическую оптимизацию каждого цикла мойки на основе данных, гарантируя, что используется ровно столько, сколько необходимо, не больше и не меньше.

Проблема традиционных CIP-процессов

Традиционные протоколы CIP разработаны с учетом наихудшего сценария. Они валидируются один раз, а затем выполняются с использованием одних и тех же фиксированных параметров — времени, температуры, скорости потока и концентрации химикатов — независимо от фактического количества загрязнений от предыдущего производственного цикла.

Разработаны для безопасности, а не для эффективности

Этот консервативный подход обеспечивает эффективность очистки и соответствие нормативным требованиям. Однако это означает, что большинство циклов мойки имеют избыточные спецификации.

Это приводит к ненужному потреблению миллионов галлонов воды, избыточной энергии на ее нагрев, потерям чистящих средств и ценному производственному времени, затрачиваемому на ненужно долгие циклы мойки.

Отсутствие динамической информации

Без возможности «заглянуть» внутрь труб и резервуаров у операторов нет выбора, кроме как доверять валидированному, статичному рецепту. Нет механизма, чтобы подтвердить, был бы менее ресурсоемкий цикл одинаково эффективен для конкретной ситуации.

Как цифровой двойник решает эту проблему

Цифровой двойник обеспечивает недостающую информацию, создавая среду симуляции с высокой точностью для всего процесса CIP. Это не просто 3D-модель; это живая, вычислительная реплика, которая отражает физику и химию реальной системы.

Создание виртуальной реплики

Двойник начинается как цифровая модель физических активов, включая все трубы, резервуары, насосы, клапаны и распылительные головки. Затем эта модель обогащается динамикой процесса.

Это включает в себя интеграцию данных датчиков и математических моделей для симуляции поведения жидкости (Вычислительная гидродинамика или CFD), теплопередачи и химических реакций. Это становится летным симулятором для вашего процесса мойки.

Моделирование и оптимизация ключевых параметров

Основная функция цифрового двойника — прогнозная оптимизация. Инженеры могут запустить десятки виртуальных циклов мойки за считанные минуты, чтобы ответить на критические вопросы:

- Время: Каково минимальное время цикла, необходимое для удаления этого конкретного загрязнения?

- Температура: Можем ли мы достичь валидированной чистоты при температуре на 5°C ниже, экономя значительное количество энергии?

- Концентрация: Можем ли мы сократить использование химикатов на 10% и при этом достичь требуемого снижения микробного количества?

- Скорость потока: Какова самая низкая скорость потока, которая все еще обеспечивает турбулентный поток и полное покрытие поверхности, минимизируя энергию насоса?

От предварительного моделирования до адаптации в реальном времени

Зрелый цифровой двойник подключается к физическому CIP-агрегату через датчики (например, мутность, проводимость, температура).

Этот поток данных в реальном времени позволяет двойнику постоянно обучаться и уточнять свои модели. Он может сравнивать свои прогнозы с фактическими результатами, со временем улучшая свою точность. В продвинутых приложениях он может даже корректировать параметры для цикла, который уже выполняется.

Понимание компромиссов

Несмотря на свою мощь, внедрение цифрового двойника для CIP — это значительное начинание, требующее учета критических факторов. Это не простое решение, готовое к немедленному использованию.

Высокие первоначальные инвестиции

Разработка точного цифрового двойника требует значительных первоначальных инвестиций в программное обеспечение, усовершенствованные датчики и специальный опыт (например, инженеры CFD), необходимый для создания и проверки моделей.

Качество данных — это все

Принцип «мусор на входе — мусор на выходе» абсолютно применим. Прогнозы цифрового двойника надежны только настолько, насколько качественны и детальны данные датчиков, которые он получает. Плохая стратегия инструментального обеспечения погубит всю инициативу.

Сложность моделирования

Точное моделирование физики и химии процесса мойки — сложная научная задача. Факторы, такие как состав загрязнений, прилипание к поверхности и многофазная гидродинамика, требуют глубоких отраслевых знаний для эффективного моделирования.

Принятие правильного решения для вашей цели

Внедрение цифрового двойника для CIP — это стратегическое решение, которое должно соответствовать вашим конкретным операционным приоритетам.

- Если ваш основной акцент — снижение затрат и устойчивое развитие: Цифровой двойник обеспечивает наиболее прямой путь к минимизации потребления воды, энергии и химикатов за счет устранения системных потерь.

- Если ваш основной акцент — увеличение времени работы производства: Возможность точно рассчитывать и сокращать циклы мойки напрямую приводит к увеличению времени, доступного для производства, повышая общую эффективность оборудования (OEE).

- Если ваш основной акцент — качество и соответствие нормам: Двойник предоставляет беспрецедентную, основанную на данных запись для доказательства эффективности очистки, подкрепляя нормативные заявки и аудиторские следы.

В конечном счете, интеграция цифрового двойника позволяет вам превратить процесс CIP из дорогостоящей, статической необходимости в интеллектуальный, адаптивный и высокоэффективный операционный актив.

Сводная таблица:

| Аспект | Традиционный CIP | CIP с цифровым двойником |

|---|---|---|

| Подход | Статический, один размер подходит всем | Динамическая оптимизация на основе данных |

| Использование ресурсов | Высокие потери воды, энергии, химикатов | Минимизация потерь за счет точного моделирования |

| Эффективность | Фиксированные параметры, потенциальный простой | Оптимизированные циклы, сокращение простоев |

| Информация | Ограниченная, отсутствие адаптации в реальном времени | Моделирование высокой точности с данными в реальном времени |

Готовы преобразовать процессы мойки в вашей лаборатории с помощью передовых технологий? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для удовлетворения потребностей вашей лаборатории. Наши решения помогают оптимизировать эффективность, сокращать отходы и обеспечивать соответствие нормам — свяжитесь с нами сегодня по адресу #ContactForm, чтобы узнать, как мы можем улучшить ваши операции!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

- Цилиндрическая лабораторная пресс-форма с электрическим нагревом для лабораторного использования

- Лабораторный гидравлический пресс Лабораторный пресс гранулы машина для перчаточного ящика

Люди также спрашивают

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов