По своей сути, прессование порошка с помощью гидравлического пресса – это процесс использования огромной, контролируемой силы для прессования рыхлого порошка в твердую форму внутри пресс-формы. Гидравлическая система обеспечивает точное и постоянное давление, необходимое для уменьшения объема порошка, устранения пустот между частицами и скрепления их в цельный объект, известный как "сырцовая" заготовка.

Истинное преимущество гидравлического пресса заключается не только в его мощности, но и в точном контроле давления и времени. Этот контроль является ключом к достижению равномерной плотности и предотвращению внутренних дефектов, что в конечном итоге определяет качество и прочность готовой детали.

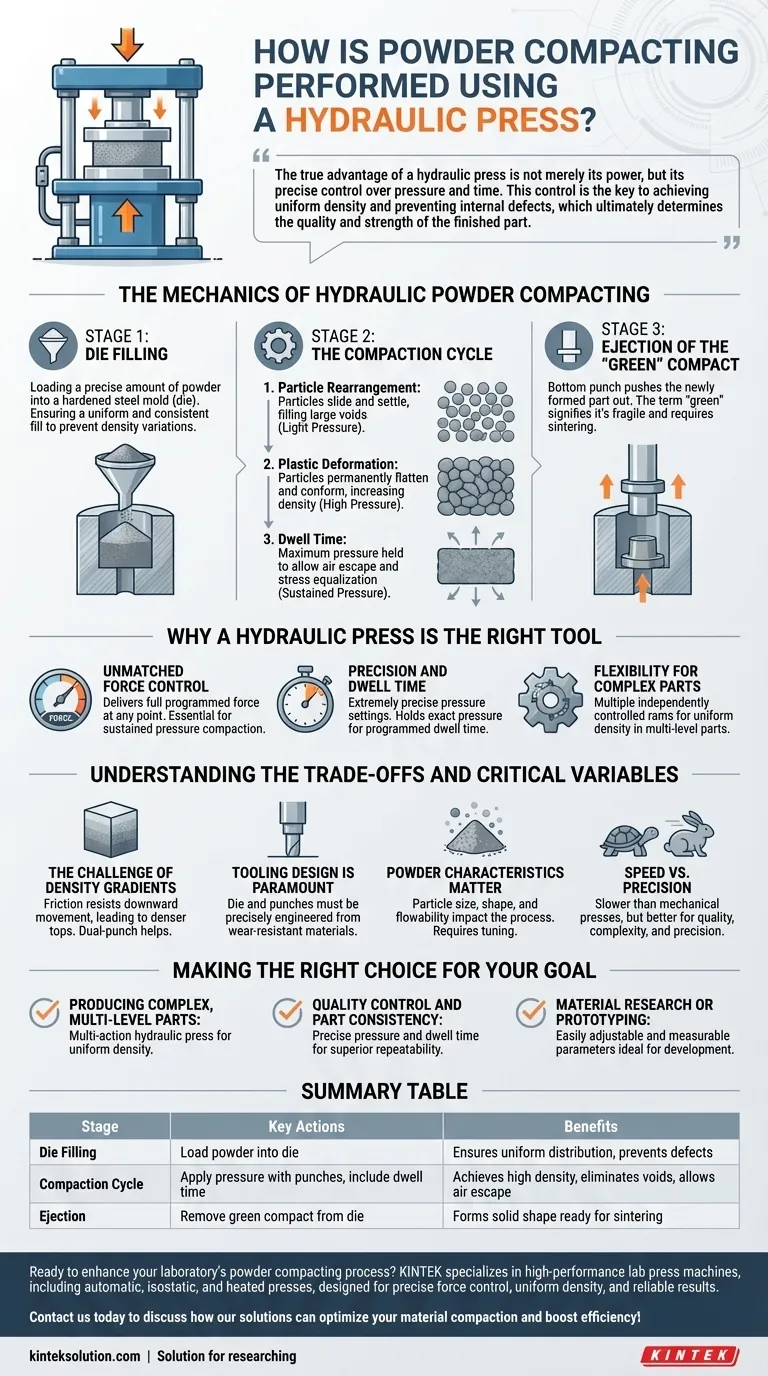

Механика гидравлического прессования порошка

Прессование порошка – это многоэтапный процесс, где каждый шаг критичен для конечного результата. Гидравлический пресс предлагает контроль, необходимый для успешного прохождения этих этапов.

Этап 1: Заполнение матрицы

Процесс начинается с загрузки точного количества порошка в закаленную стальную форму, известную как матрица. Полость этой матрицы определяет окончательную форму детали.

Обеспечение равномерного и последовательного заполнения является первым критически важным шагом. Неравномерное распределение порошка может привести к изменениям плотности и дефектам на более поздних этапах процесса.

Этап 2: Цикл уплотнения

Как только матрица заполнена, один или несколько пуансонов перемещаются, чтобы сжать порошок. Это происходит в отдельные фазы по мере увеличения давления.

Сначала легкое давление вызывает перегруппировку частиц. Частицы порошка скользят друг относительно друга, принимая более плотное расположение и заполняя крупные пустоты.

Далее, по мере значительного увеличения давления, происходит пластическая деформация. Сила становится достаточно большой, чтобы необратимо изменить форму отдельных частиц порошка, заставляя их сплющиваться и прилегать друг к другу, что значительно увеличивает плотность.

Наконец, пресс прикладывает максимальное запрограммированное давление и удерживает его в течение определенного времени, известного как время выдержки. Это позволяет выйти запертому воздуху и выровняться внутренним напряжениям, что приводит к окончательному уплотнению материала.

Этап 3: Выталкивание "сырцовой" заготовки

После сброса давления нижний пуансон выталкивает вновь сформированную деталь из полости матрицы. Эта деталь называется "сырцовой" заготовкой.

Термин "сырцовая" означает, что деталь относительно хрупкая и требует последующего нагрева (спекания) для металлургического соединения частиц и достижения их окончательной прочности.

Почему гидравлический пресс – правильный инструмент

Хотя существуют другие типы прессов, гидравлические системы предлагают уникальные преимущества, которые делают их идеальными для высококачественного прессования порошка.

Непревзойденный контроль силы

Гидравлический пресс может выдавать полную запрограммированную силу в любой точке хода штока. Это принципиально отличается от механического пресса и имеет решающее значение для цикла уплотнения, который требует постоянного давления, а не просто быстрого удара.

Точность и время выдержки

Современные гидравлические системы управления позволяют чрезвычайно точно настраивать давление. Что еще более важно, они могут поддерживать это точное давление в течение запрограммированного времени выдержки — возможности, имеющей решающее значение для выхода воздуха и достижения равномерной плотности в сложных деталях.

Гибкость для сложных деталей

Гидравлические прессы могут быть разработаны с несколькими независимо управляемыми штоками (или плитами). Это позволяет создавать сложные, многоуровневые детали путем приложения различных сил и движений к разным пуансонам, обеспечивая равномерное уплотнение всех секций детали.

Понимание компромиссов и критических переменных

Создание идеальной детали требует не только мощного пресса. Оно требует глубокого понимания переменных процесса и потенциальных ловушек.

Проблема градиентов плотности

Трение между порошком и стенками матрицы является основным препятствием. Это трение сопротивляется движению порошка вниз, что часто приводит к тому, что деталь более плотная сверху (возле пуансона), чем снизу. Системы с двумя пуансонами помогают смягчить это, сжимая с верхней и нижней сторон.

Дизайн оснастки имеет первостепенное значение

Пресс хорош настолько, насколько хороша его оснастка. Матрица и пуансоны должны быть спроектированы с предельной точностью из высокоизносостойких материалов. Плохо спроектированная или изношенная оснастка приведет к дефектам деталей, размерным неточностям и преждевременному выходу из строя.

Характеристики порошка имеют значение

Физические свойства порошка — такие как размер частиц, форма и текучесть — напрямую влияют на то, как он ведет себя под давлением. Весь процесс, от объема заполнения до настроек давления, должен быть настроен специально для используемого материала.

Скорость против точности

Основной компромисс для гидравлического пресса – это скорость. Они, как правило, медленнее по числу ходов в минуту, чем их механические аналоги. Это делает их более подходящими для применений, где качество деталей, сложность и точность важнее, чем объем производства.

Правильный выбор для вашей цели

Чтобы оптимизировать ваш процесс, вы должны согласовать возможности гидравлического пресса с вашей конкретной производственной целью.

- Если ваша основная цель — производство сложных, многоуровневых деталей: Многопозиционный гидравлический пресс необходим для достижения равномерной плотности, требуемой для целостности детали.

- Если ваша основная цель — контроль качества и стабильность деталей: Точный контроль давления и времени выдержки гидравлического пресса обеспечивает превосходную повторяемость по сравнению с механическими аналогами.

- Если ваша основная цель — исследования материалов или создание прототипов: Легко регулируемые и измеряемые параметры гидравлического пресса делают его идеальным инструментом для разработки и тестирования.

Освоение взаимосвязи между материалом, оснасткой и прессом дает вам прямой контроль над качеством и производительностью вашего конечного продукта.

Сводная таблица:

| Этап | Основные действия | Преимущества |

|---|---|---|

| Заполнение матрицы | Загрузка порошка в матрицу | Обеспечивает равномерное распределение, предотвращает дефекты |

| Цикл уплотнения | Приложение давления пуансонами, включение времени выдержки | Достигает высокой плотности, устраняет пустоты, позволяет выйти воздуху |

| Выталкивание | Извлечение "сырцовой" заготовки из матрицы | Формирует твердую форму, готовую к спеканию |

Готовы улучшить процесс прессования порошка в вашей лаборатории? KINTEK специализируется на высокопроизводительных лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для обеспечения точного контроля силы, равномерной плотности и надежных результатов для ваших исследований и производственных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать уплотнение ваших материалов и повысить эффективность!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

Люди также спрашивают

- Какова роль гидравлического пресса при подготовке таблеток KBr для ИК-Фурье? Получите химические данные высокого разрешения

- Как лабораторный гидравлический пресс используется при ИК-Фурье характеризации наночастиц сульфида меди?

- Как лабораторный гидравлический пресс используется для образцов Тб(III)-органических каркасов для ИК-Фурье спектроскопии? Руководство эксперта по прессованию таблеток

- Как лабораторный гидравлический пресс используется для кристаллизации полимеров из расплава? Добейтесь безупречной стандартизации образцов

- Какую роль играет лабораторный гидравлический пресс высокого давления в приготовлении таблеток из KBr? Оптимизация точности ИК-Фурье-спектроскопии