Диагностика гранулятора требует понимания того, что большинство сбоев являются симптомами более глубокого дисбаланса. Наиболее распространенными проблемами являются непостоянное качество гранул, низкая производительность и засоры машины. Эти проблемы обычно возникают из-за неправильной подготовки материала, некорректных настроек эксплуатации или износа критически важных компонентов, таких как матрица и ролики.

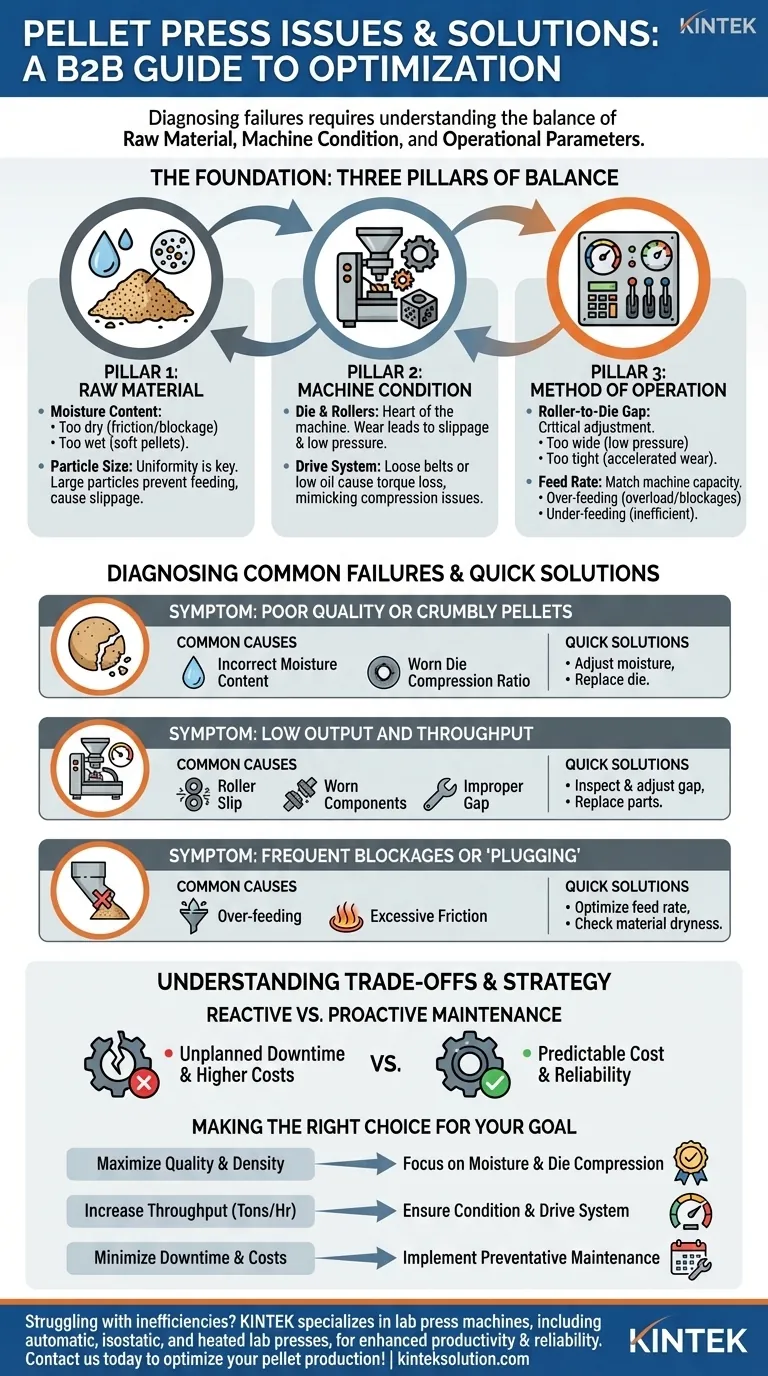

Большинство проблем с грануляторами не являются изолированными сбоями, а скорее сигналами дисбаланса между тремя основными элементами: сырьем, механическим состоянием машины и ее рабочими параметрами. Эффективное устранение неполадок включает систематическую оценку всех трех областей, а не просто устранение непосредственного симптома.

Основа: Материал, Машина и Метод

Почти каждая проблема, с которой вы столкнетесь при работе с гранулятором, может быть связана с одним из трех столпов. Понимание этой структуры — первый шаг к переходу от реактивного исправления к проактивному контролю.

Столп 1: Сырье

Качество вашего сырья напрямую определяет качество вашего продукта. Непостоянство материала является основной причиной производственных проблем.

Сосредоточьтесь на содержании влаги. Слишком сухой материал создает чрезмерное трение, приводящее к засорам и преждевременному износу матрицы. Слишком влажный материал не может быть должным образом спрессован, что приводит к мягким, нестабильным гранулам.

Также убедитесь, что размер частиц однороден. Крупные или нерегулярные частицы могут перекрывать отверстия матрицы, препятствуя правильной подаче и вызывая проскальзывание роликов, что значительно снижает производительность.

Столп 2: Состояние машины

Гранулятор — это высоконагруженная среда. Износ — не возможность; это неизбежность, которой необходимо управлять.

Матрица и ролики являются сердцем машины и основными изнашивающимися частями. По мере их износа их способность захватывать и проталкивать материал через отверстия матрицы уменьшается, вызывая проскальзывание и падение давления.

Система привода, будь то редуктор или ременная передача, должна передавать полную мощность двигателя. Ослабленные ремни или низкий уровень масла в редукторе могут привести к потере крутящего момента, имитируя симптомы недостаточного сжатия, даже если матрица находится в хорошем состоянии.

Столп 3: Метод работы

Этот столп охватывает настройки и параметры, которыми вы управляете во время производственного цикла.

Зазор между роликом и матрицей — это критическая регулировка. Слишком большой зазор не позволяет роликам создавать достаточное давление для экструзии гранул. Слишком малый зазор приводит к контакту металла с металлом, ускоряя износ и рискуя катастрофическим повреждением матрицы и подшипников роликов.

Ваша скорость подачи должна соответствовать тому, что может обработать машина. Чрезмерная подача является основной причиной перегрузки двигателя и засоров матрицы. Недостаточная подача истощает матрицу, что приводит к неэффективной работе и гранулам низкого качества.

Диагностика распространенных сбоев

Учитывая три столпа, теперь мы можем диагностировать конкретные проблемы более систематически.

Симптом: Низкое качество или рассыпающиеся гранулы

Это по сути проблема уплотнения. Прежде всего, проверьте содержание влаги в вашем сырье; это наиболее вероятная причина.

Если влажность правильная, оцените степень сжатия матрицы. «Усталая» или изношенная матрица имеет увеличенные отверстия, что снижает сжатие и приводит к получению более мягких гранул. Возможно, матрицу необходимо заменить.

Симптом: Низкая производительность и пропускная способность

Это указывает на то, что материал неэффективно проталкивается через матрицу. Начните с проверки проскальзывания роликов. Блестящая, отполированная поверхность на рабочей части матрицы является четким признаком того, что ролики скользят вместо того, чтобы захватывать материал.

Это проскальзывание вызвано либо изношенными оболочками роликов и изношенной рабочей частью матрицы, либо неправильным зазором роликов. Это также может быть вызвано слишком сухим или плохо измельченным сырьем.

Симптом: Частые засоры или «забивание»

Засор происходит, когда усилие, необходимое для экструзии материала, превышает усилие, которое может создать машина. Первым подозреваемым всегда является неправильная скорость подачи — вы просто подаете слишком много, слишком быстро.

Если скорость подачи правильная, проблема, вероятно, заключается в чрезмерном трении внутри отверстий матрицы. Обычно это вызвано слишком сухим сырьем или матрицей, которая отработала свой ресурс, где отверстия потеряли свои гладкие, конические входные кромки.

Понимание компромиссов

Эффективная работа — это баланс между производительностью и стоимостью. Спешка с решением без понимания его последствий может быть контрпродуктивной.

Реактивные исправления против проактивного обслуживания

Ожидание поломки детали — реактивный подход — гарантирует незапланированное время простоя. Это всегда дороже, чем запланированное время простоя, из-за потери производства и потенциального каскадного повреждения.

Проактивный график технического обслуживания, включая регулярную смазку и проверку матрицы, роликов и приводных ремней, превращает обслуживание в предсказуемые эксплуатационные расходы, а не в чрезвычайную ситуацию.

Когда заменять или восстанавливать матрицу

Новая матрица — это значительные затраты. Хотя изношенные матрицы являются основной причиной проблем, некоторые из них можно восстановить.

Если отверстия матрицы просто «заглажены», но не вышли за пределы спецификации, простая процедура приработки с абразивной смесью может восстановить сцепление. Если рабочая часть матрицы изношена, ее иногда можно обработать до свежей поверхности, но это можно делать ограниченное количество раз, прежде чем будет нарушена структурная целостность матрицы.

Правильный выбор для вашей цели

Ваш приоритет при устранении неполадок должен соответствовать вашей основной операционной цели.

- Если ваша основная цель — максимизировать качество и плотность гранул: Скрупулезно сосредоточьтесь на содержании влаги в сырье и обеспечении правильного соотношения сжатия матрицы для вашего материала.

- Если ваша основная цель — увеличить производительность (тонн в час): Убедитесь, что ваша матрица и ролики находятся в отличном состоянии, а система привода обеспечивает полную мощность без проскальзывания.

- Если ваша основная цель — минимизировать время простоя и эксплуатационные расходы: Внедрите строгий график профилактического обслуживания для проверки изнашивающихся деталей, управления запасом запасных частей и регистрации данных о производительности.

Систематический подход превращает устранение неполадок из реактивной обязанности в стратегическое преимущество для вашей работы.

Сводная таблица:

| Симптом | Распространенные причины | Быстрые решения |

|---|---|---|

| Низкое качество или рассыпающиеся гранулы | Неправильное содержание влаги, изношенная матрица | Отрегулируйте влажность, замените матрицу |

| Низкая производительность и пропускная способность | Проскальзывание роликов, изношенные компоненты, неправильный зазор | Проверьте и отрегулируйте зазор, замените детали |

| Частые засоры | Чрезмерная подача, чрезмерное трение | Оптимизируйте скорость подачи, проверьте сухость материала |

Сталкиваетесь с неэффективностью гранулятора? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для повышения производительности и надежности вашей лаборатории. Наши решения помогают достичь стабильного качества гранул, более высокой производительности и сокращения времени простоя. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваше производство гранул и удовлетворить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс для гранул для XRF KBR FTIR лабораторный пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Лабораторный гидравлический разделенный электрический лабораторный пресс для гранул

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс гранулы машина для перчаточного ящика

Люди также спрашивают

- Какую роль гидравлический пресс играет в ИК-Фурье спектроскопии? Превратите твердые вещества в прозрачные таблетки KBr для точного анализа

- Какова критическая функция лабораторного гидравлического пресса при изготовлении таблеток электролита Li1+xAlxGe2−x(PO4)3 (LAGP) для твердотельных аккумуляторов? Превращение порошка в высокопроизводительные электролиты

- Какую роль играет лабораторный гидравлический пресс в подготовке карбонатных порошков? Оптимизируйте анализ образцов

- Каковы особенности гидравлических прессов для подготовки таблеток для РФА? Повысьте эффективность вашей лаборатории при высокой пропускной способности

- Как лабораторные гидравлические прессы используются для образцов семян Xanthoceras sorbifolium? Оптимизация подготовки образцов