По своей сути, изостатическое прессование — это метод уплотнения порошка, который обеспечивает непревзойденную однородность плотности и возможность формирования очень сложных форм. Его основным преимуществом является достижение превосходной прочности и целостности материала. Однако эти преимущества достигаются ценой более низкой скорости производства и менее точного контроля размеров поверхности по сравнению с другими методами.

Основной компромисс при изостатическом прессовании — это выбор превосходной целостности материала в ущерб скорости изготовления. Этот метод превосходен там, где эксплуатационные характеристики детали и сложность геометрии не подлежат обсуждению, но часто менее экономичен для крупносерийных простых компонентов.

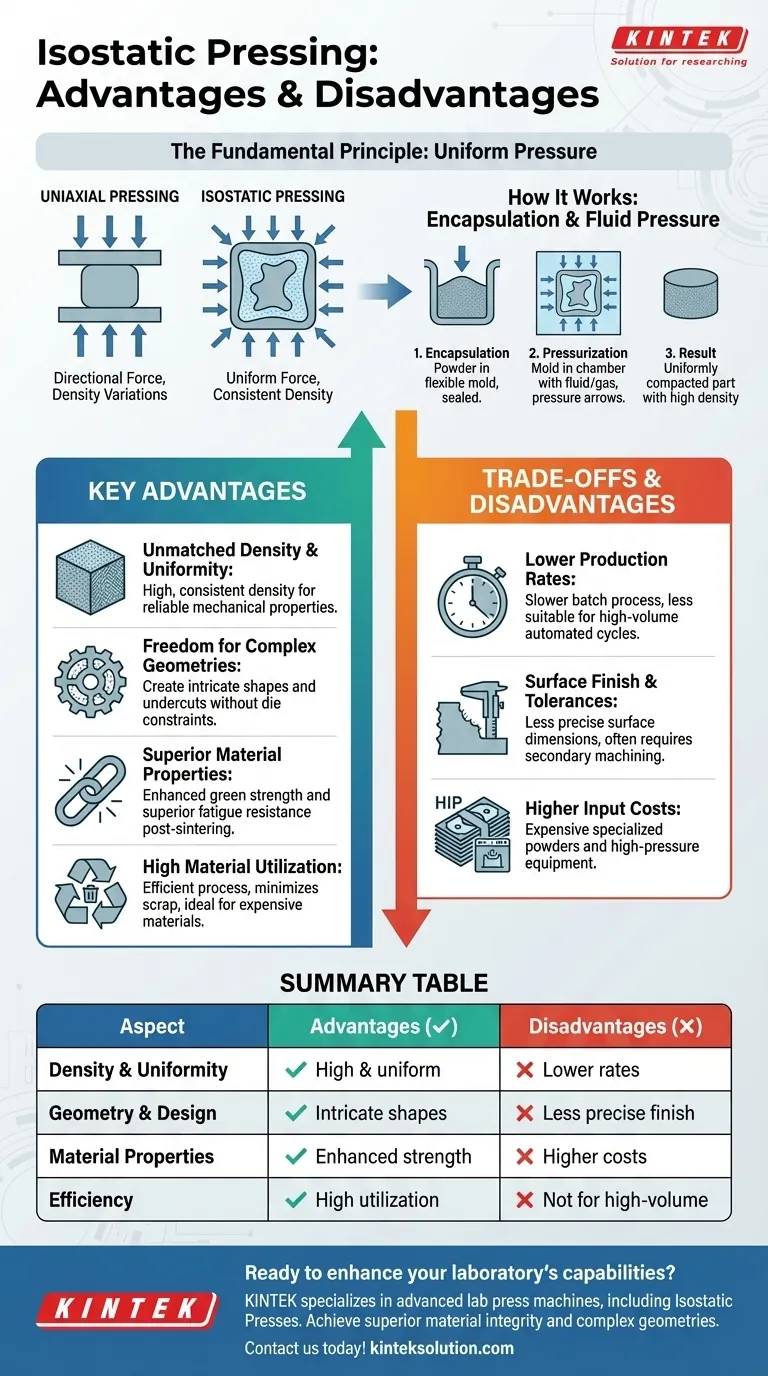

Основной принцип: равномерное давление

Сила изостатического прессования заключается в его уникальном подходе к приложению силы. В отличие от традиционных методов, которые прессуют материал с одного или двух направлений, изостатическое прессование использует жидкость для создания одинакового давления на всех поверхностях одновременно.

Как это работает: инкапсуляция и давление жидкости

Порошкообразный материал сначала герметизируется в гибкой, герметичной форме или мембране. Этот герметичный пакет затем погружается в камеру высокого давления, заполненную жидкостью — обычно маслом или водой для холодного прессования, или инертным газом, таким как аргон, для горячего прессования.

Когда камера находится под давлением, жидкость мгновенно и равномерно передает усилие на каждую точку поверхности формы. Это гарантирует отсутствие градиентов давления или "мертвых зон" внутри порошка.

Ключевой результат: постоянная плотность

Это равномерное давление последовательно уплотняет порошок по всему объему детали. Этот процесс значительно уменьшает или устраняет внутренние пустоты, трещины и колебания плотности, которые часто встречаются в компонентах, изготовленных с помощью однонаправленного прессования.

Основные преимущества изостатического прессования

Уникальный принцип изостатического прессования обеспечивает ряд критически важных производственных преимуществ, которых трудно достичь другими методами.

Непревзойденная плотность и однородность

Самое значительное преимущество — создание деталей с высокой и поразительно однородной плотностью. Эта однородность является основой для предсказуемых и надежных механических свойств, что делает его идеальным для высокопроизводительных применений.

Свобода создания сложных геометрий

Поскольку давление прикладывается со всех сторон, изостатическое прессование позволяет получать детали со сложными формами, поднутрениями и сложными внутренними полостями. Это освобождает конструкторов от геометрических ограничений, налагаемых жесткими матрицами, используемыми при одноосном прессовании.

Превосходные свойства материала

Равномерное уплотнение обеспечивает высокую прочность в сыром состоянии (прочность детали до окончательного нагрева или спекания), что упрощает обращение с деталями и снижает вероятность их повреждения в процессе производства. Окончательный спеченный продукт демонстрирует улучшенные механические свойства, такие как прочность и сопротивление усталости.

Высокое использование материала

Этот метод очень эффективен, минимизирует отходы и делает его экономически целесообразным для использования с дорогими или трудноуплотняемыми материалами, такими как передовая керамика, тугоплавкие металлы и некоторые композиты.

Понимание компромиссов и недостатков

Ни один процесс не лишен ограничений. Объективная оценка недостатков изостатического прессования имеет решающее значение для принятия обоснованного решения.

Более низкие темпы производства

Изостатическое прессование обычно является периодическим процессом, который включает загрузку, создание давления, сброс давления и выгрузку. Время цикла значительно дольше, чем у непрерывных быстрых циклов автоматизированного штампового уплотнения, что делает его менее подходящим для крупносерийного производства.

Качество поверхности и допуски

Хотя внутренняя однородность превосходна, гибкая форма, используемая в процессе, обеспечивает меньшую точность размеров, чем закаленная стальная матрица. Поверхности, контактирующие с гибким мешком, могут иметь меньшую степень точности и часто требуют вторичной механической обработки для соответствия жестким допускам.

Более высокие входные затраты

Процесс может быть дорогим. Он часто требует использования специальных, легкотекучих порошков (например, распылительно-высушенных порошков) для обеспечения надлежащего заполнения формы. Кроме того, оборудование для высокого давления, особенно для горячего изостатического прессования (ГИП), представляет собой значительные капитальные вложения.

Как сделать правильный выбор для вашего применения

Выбор правильного производственного процесса полностью зависит от основной цели вашего проекта. Изостатическое прессование — мощный, но специализированный инструмент.

- Если ваша основная цель — максимальная производительность и сложные формы: Изостатическое прессование — превосходный выбор, особенно для критически важных компонентов в аэрокосмической, медицинской или оборонной отраслях.

- Если ваша основная цель — крупносерийное производство простых деталей: Традиционное одноосное штамповое уплотнение почти всегда будет более экономичным и быстрым.

- Если ваша основная цель — устранить всю пористость в предварительно сформированной или литой детали: Горячее изостатическое прессование (ГИП) является важным вторичным этапом для достижения полной теоретической плотности и устранения внутренних дефектов.

В конечном счете, выбор изостатического прессования — это стратегическое решение в пользу абсолютной целостности и производительности конечного компонента в ущерб экономике массового производства.

Сводная таблица:

| Аспект | Преимущества | Недостатки |

|---|---|---|

| Плотность и однородность | Высокая и однородная плотность для надежных механических свойств | Более низкие темпы производства из-за периодического процесса |

| Геометрия и конструкция | Возможность создания замысловатых форм и сложных внутренних полостей | Менее точная чистота поверхности и допуски по размерам |

| Свойства материала | Улучшенная прочность в сыром состоянии и превосходные механические свойства после спекания | Более высокие входные затраты на специализированные порошки и оборудование |

| Эффективность | Высокое использование материала, минимальные отходы | Неэкономично для крупносерийных простых деталей |

Готовы расширить возможности своей лаборатории с помощью изостатического прессования? KINTEK специализируется на передовых лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения сложных потребностей лабораторий в таких отраслях, как аэрокосмическая, медицинская и оборонная. Сотрудничая с нами, вы добьетесь превосходной целостности материала, сложной геометрии деталей и повышения эффективности ваших процессов. Не идите на компромисс в отношении производительности — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим конкретным применениям!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

- Лабораторная круглая двунаправленная пресс-форма

Люди также спрашивают

- Каковы преимущества использования метода ХИП? Достижение равномерной плотности и сложных форм

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Какие факторы влияют на эффективность холодной изотопной штамповки? Оптимизация порошка и оснастки для лучших результатов

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка