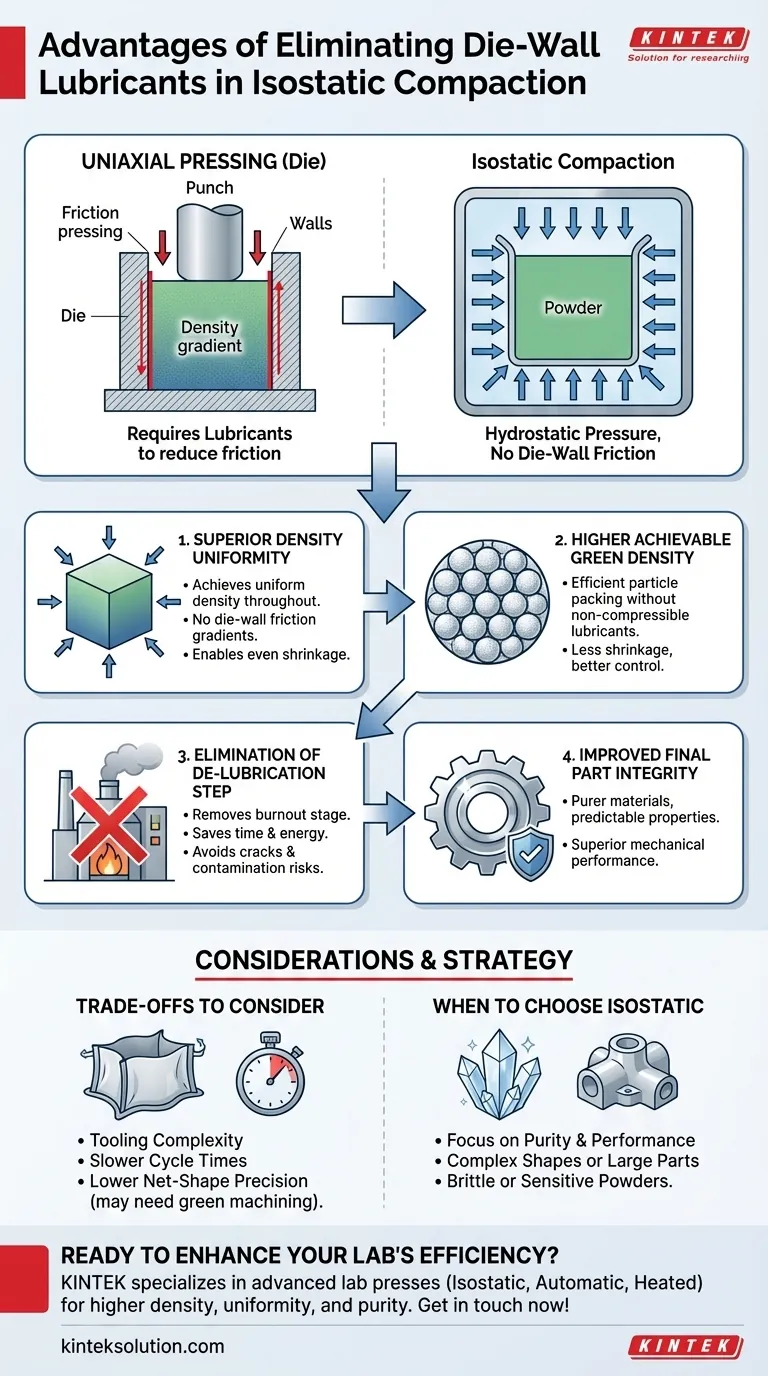

Отказ от использования смазок для стенок пресс-формы при изостатическом прессовании дает три основных преимущества по сравнению с традиционными методами прессования порошка. Этот подход позволяет получать детали с более высокой и однородной плотностью, исключает весь этап удаления смазки перед спеканием и значительно улучшает качество и консистенцию конечного компонента, особенно при работе с мелкими или хрупкими порошками.

Основное преимущество изостатического прессования заключается в использовании равномерного гидростатического давления, что делает смазки для стенок пресс-формы ненужными. Эта конструкция принципиально решает проблемы трения, градиентов плотности и загрязнения, присущие традиционному одноосное прессованию, что приводит к упрощению процесса и получению превосходной «зеленой» детали перед окончательным спеканием.

Основная проблема: трение при прессовании порошков

Чтобы понять преимущества отказа от смазок, мы должны сначала понять, почему они используются в других процессах, таких как обычное одноосное (матричное) прессование.

Почему смазки необходимы при одноосном прессовании

При одноосном прессовании давление прилагается с одной или двух сторон пуансонами внутри жесткой матрицы. Это прижимает частицы порошка к неподвижным стенкам матрицы.

Это движение создает огромное трение, которое противодействует уплотняющему давлению. Смазки добавляют в порошок или наносят на стенку матрицы для уменьшения этого трения.

Врожденные недостатки смазок

Хотя смазки необходимы для прессования в матрице, они создают серьезные проблемы. Трение, которое они призваны уменьшить, все равно вызывает градиенты плотности, когда деталь менее плотная по мере удаления от поверхности пуансона.

Кроме того, смазка является посторонним веществом, которое должно быть полностью выгоревшим перед спеканием. Этот этап удаления смазки добавляет время, затраты энергии и является серьезным потенциальным источником дефектов, таких как трещины или загрязнения, в конечной детали.

Ключевые преимущества процесса без смазки

Изостатическое прессование прикладывает давление одинаково со всех сторон с использованием жидкой среды. Это устраняет направленную силу и, следовательно, трение, которое требует использования смазок.

Превосходная однородность плотности

Поскольку давление прикладывается гидростатически, каждая часть порошковой массы уплотняется одинаково. Нет стенок матрицы, о которые порошок мог бы тереться.

Это полное отсутствие трения о стенки матрицы приводит к получению «зеленой» детали с исключительно однородной плотностью, свободной от градиентов, которыми страдают детали, прессованные по одноосной схеме.

Более высокая достижимая «зеленая» плотность

Без несжимаемой смазки, смешанной в порошке или занимающей место у стенки матрицы, частицы порошка могут упаковываться более эффективно.

При заданном давлении уплотнения это позволяет достичь более высокой «зеленой» плотности (плотности детали до спекания), что приводит к меньшему усадочному поведению и лучшему контролю размеров конечного продукта.

Исключение этапа удаления смазки

Полное устранение необходимости в смазках исключает стадию выжигания. Это упрощает производственный рабочий процесс, экономя значительное время и энергию.

Что более важно, это устраняет критическую точку отказа. Такие проблемы, как неполное выгорание, углеродное загрязнение или термические трещины во время удаления смазки, полностью предотвращаются.

Улучшенная целостность конечной детали

Преимущества однородной детали с высокой плотностью сохраняются и в конечном спеченном компоненте. Однородная плотность обеспечивает предсказуемую и равномерную усадку, снижая риск деформации или растрескивания.

Отсутствие остатков смазки обеспечивает более чистую структуру материала, что приводит к превосходным механическим и физическим свойствам готовой детали.

Понимание компромиссов

Хотя преимущества значительны, выбор изостатического прессования не лишен соображений. Это решение, адаптированное к конкретным потребностям.

Сложность оснастки

Изостатическое прессование требует гибкой, герметичной формы или «мешка» для удержания порошка, который затем помещается внутрь сосуда высокого давления. Эта оснастка может быть более сложной в проектировании и обращении, чем простые жесткие матрицы, используемые при одноосном прессовании.

Время цикла

Процесс заполнения и герметизации гибкой формы, загрузки ее в камеру давления и проведения цикла под давлением может быть медленнее, чем быстрое автоматизированное действие механического матричного пресса. Это часто делает его менее подходящим для чрезвычайно крупносерийного производства простых деталей.

Геометрическая точность

Хотя изостатическое прессование отлично подходит для сложных форм, гибкие формы, используемые в нем, могут не обеспечить такой же сверхточной точности размеров, как механически обработанная жесткая матрица. Детали часто требуют некоторой «механической обработки зеленой детали» перед спеканием для соответствия строгим спецификациям.

Принятие правильного решения для вашей цели

Переход на бесконтактный изостатический процесс — это стратегическое решение, продиктованное требованиями к конечному использованию компонента.

- Если ваш основной акцент делается на чистоте и производительности материала: Изостатическое прессование превосходит, поскольку исключает риск дефектов и загрязнений от выгорания смазки.

- Если ваш основной акцент делается на производстве сложных форм или больших деталей: Равномерное давление идеально подходит для создания компонентов с высоким соотношением сторон или сложной геометрией без дефектов, связанных с плотностью.

- Если ваш основной акцент делается на надежности при работе с хрупкими или чувствительными порошками: Для таких материалов, как передовая керамика, устранение трения о стенки матрицы является наиболее эффективным способом предотвращения скрытых изменений плотности, которые могут привести к разрушению.

В конечном счете, отказ от смазок для стенок пресс-формы посредством изостатического прессования — это мощная стратегия для применений, где целостность и однородность конечной детали не могут быть поставлены под угрозу.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Превосходная однородность плотности | Достигает однородной плотности без градиентов, вызванных трением, обеспечивая равномерную усадку и уменьшение дефектов. |

| Более высокая «зеленая» плотность | Обеспечивает лучшую упаковку частиц для повышения плотности, что приводит к меньшей усадке и улучшенному контролю размеров. |

| Исключение удаления смазки | Устраняет необходимость в выжигании смазки, экономя время, энергию и предотвращая риски загрязнения или растрескивания. |

| Улучшенная целостность конечной детали | Приводит к получению более чистых материалов и предсказуемых свойств, улучшая механические и физические характеристики. |

Готовы повысить эффективность вашей лаборатории с помощью прессования без смазки? KINTEK специализируется на передовых лабораторных прессах, включая изостатические прессы, автоматические лабораторные прессы и лабораторные прессы с подогревом, разработанные для обеспечения более высокой плотности, однородности и чистоты ваших материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши лабораторные потребности и повысить качество ваших деталей —свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Электрический лабораторный холодный изостатический пресс CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

Люди также спрашивают

- Почему устройство для холодного изостатического прессования (CIP) обычно используется для прекурсоров фазы MAX? Оптимизация плотности зеленого тела

- Каковы преимущества использования холодного изостатического прессования (CIP) по сравнению с односторонним прессованием? Достижение плотности 90%+

- Почему для керамики BNBT6 используется холодный изостатический пресс (CIP)? Достижение равномерной плотности для спекания без дефектов

- Как холодное изостатическое прессование (CIP) улучшает композиты из оксида алюминия и углеродных нанотрубок? Достижение превосходной плотности и твердости

- Какие преимущества холодного изостатического прессования (HIP) по сравнению с одноосным прессованием для образцов хромата лантана?