По сути, основным преимуществом изостатического прессования перед традиционным холодным прессованием является его способность производить детали с исключительно однородной плотностью. Это достигается за счет равномерного приложения давления со всех сторон через жидкость, что устраняет внутренние напряжения, градиенты плотности и ограничения по форме, присущие прессованию порошка только с одной или двух сторон в жесткой форме.

В то время как традиционное холодное прессование превосходно подходит для высокоскоростного производства простых форм, изостатическое прессование является лучшим методом для создания сложных, высокопроизводительных компонентов, где однородные свойства материала имеют решающее значение для надежности.

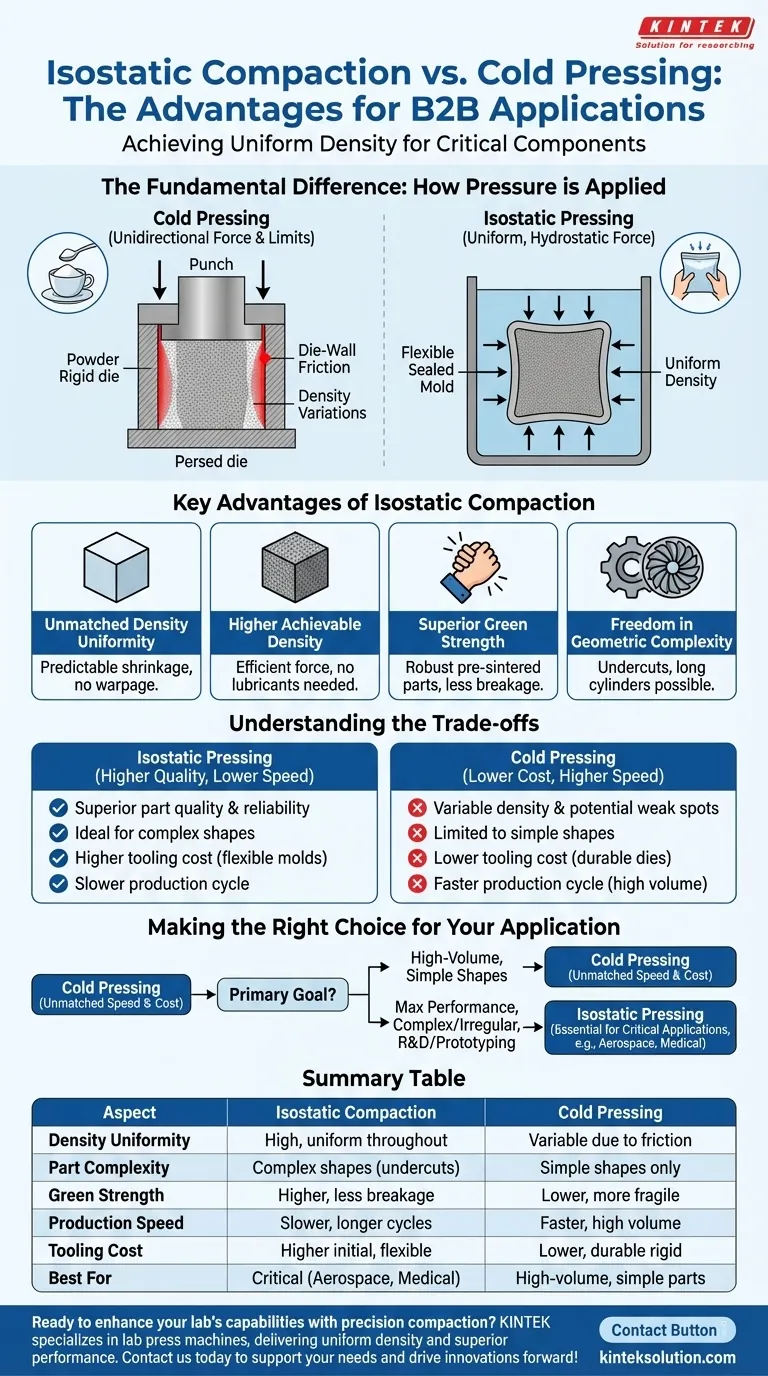

Основное различие: Как прилагается давление

Преимущества изостатического прессования проистекают из одного ключевого принципа: метода приложения давления. Понимание этой разницы является ключом к выбору правильного процесса.

Холодное прессование: Однонаправленное усилие и его ограничения

Традиционное холодное прессование, также известное как одноосное или штамповое прессование, работает путем сжатия порошка в жесткой полости матрицы с помощью одного или двух пуансонов.

Представьте, что вы давите ложкой на кучу сахара в чашке. Сахар непосредственно под ложкой становится очень плотным, но сахар вдоль стенок чашки уплотнен меньше из-за трения о стенки матрицы. Это трение создает значительные колебания плотности по всей детали, что приводит к непредсказуемой усадке при спекании и потенциальным слабым местам.

Изостатическое прессование: Равномерное гидростатическое усилие

При изостатическом прессовании порошок помещается в гибкую герметичную форму, которая затем погружается в жидкость. Эта жидкость находится под давлением, оказывая равное усилие на каждую поверхность формы.

Это похоже на сдавливание запечатанного мешка с мукой в руках. Давление равномерно, уплотняя порошок одинаково со всех сторон. Эта гидростатическая сила полностью устраняет трение о стенки матрицы, которое является основным источником проблем при одноосном прессовании.

Ключевые преимущества в качестве и производительности деталей

Устранение трения о стенки матрицы и приложение равномерного давления приводит к ряду значительных, ощутимых преимуществ для конечного компонента.

Непревзойденная однородность плотности

Это самое важное преимущество. Поскольку давление прикладывается равномерно, получаемая деталь имеет высокую однородную плотность от поверхности до сердцевины. Эта однородность приводит к предсказуемой, равномерной усадке на этапе финального спекания или нагрева, резко снижая коробление и внутренние напряжения.

Более высокая достижимая плотность

Изостатическое прессование часто достигает более высокой "зеленой" плотности (плотности до спекания) по двум причинам. Во-первых, отсутствие трения означает, что большая часть сжимающей силы идет непосредственно на уплотнение порошка. Во-вторых, удаляются смазочные материалы для стенок матрицы, которые требуются при холодном прессовании и выгорают, оставляя поры.

Превосходная "Зеленая прочность"

Равномерно уплотненная деталь обладает гораздо более высокой прочностью "зеленого" тела, что означает, что компонент до спекания является прочным и менее подвержен поломке. Это критически важно для работы с такими сложными, хрупкими деталями, как перемещение их от пресса к печи.

Свобода геометрической сложности

Поскольку давление прикладывается через гибкую форму, изостатическое прессование может производить формы, которые невозможны для жестких матриц. К ним относятся детали с поднутрениями, вогнутыми поверхностями или очень длинными и тонкими соотношениями сторон (длинные цилиндры), которые сломались бы или уплотнились бы неравномерно в штамповом прессе.

Понимание компромиссов

Изостатическое прессование обеспечивает превосходное качество, но это не идеальное решение для каждого сценария. Основной компромисс заключается между сложностью детали и скоростью производства.

Скорость процесса и пропускная способность

Для простых, крупносерийных деталей, таких как шайбы, втулки или таблетки для фармацевтики, традиционное штамповое прессование значительно быстрее и экономичнее. Его циклы измеряются секундами или долями секунды, тогда как циклы изостатического прессования, как правило, намного дольше.

Стоимость оснастки и оборудования

Сосуды высокого давления, используемые для изостатического прессования, представляют собой значительные капитальные затраты. Кроме того, гибкие формы имеют конечный срок службы и, как правило, менее долговечны, чем закаленные стальные матрицы, используемые в холодном прессовании, что может повлиять на стоимость оснастки с течением времени.

Точность размеров до спекания

Жесткая матрица обеспечивает точный контроль над внешними размерами детали в ее "зеленом" состоянии. Изостатическое прессование с использованием гибкой формы может иметь несколько большую вариативность размеров до спекания, хотя его превосходная однородность плотности часто приводит к лучшему конечному контролю размеров после спекания.

Принятие правильного решения для вашего применения

Выбор правильного метода уплотнения требует согласования возможностей процесса с вашей основной целью.

- Если ваш основной фокус — высокообъемное производство простых форм: Традиционное холодное прессование предлагает непревзойденную скорость и экономичность.

- Если ваш основной фокус — максимальная производительность и надежность: Изостатическое прессование необходимо для создания безупречных, однородных компонентов для критически важных применений, таких как аэрокосмическая, медицинская или оборонная промышленность.

- Если ваш основной фокус — производство сложной или неправильной геометрии: Изостатическое прессование часто является единственным технически осуществимым методом.

- Если ваш основной фокус — НИОКР или прототипирование: Относительно низкая стоимость гибкой оснастки для изостатического прессования может сделать его более экономичным для небольших партий и итераций дизайна, чем механическая обработка новых, твердых матриц.

В конечном счете, ваш выбор зависит от четкого понимания требуемой производительности конечной детали и экономических реалий ее производства.

Сводная таблица:

| Аспект | Изостатическое прессование | Холодное прессование |

|---|---|---|

| Однородность плотности | Высокая, однородная по всему объему | Переменная из-за трения о стенки матрицы |

| Сложность деталей | Может обрабатывать сложные формы (например, поднутрения, длинные цилиндры) | Ограничено простыми формами |

| Прочность "зеленого" тела | Выше, уменьшает поломки | Ниже, более подвержена повреждениям |

| Скорость производства | Медленнее, более длительные циклы | Быстрее, идеально для больших объемов |

| Стоимость оснастки | Более высокая первоначальная стоимость, гибкие формы | Ниже, долговечные жесткие матрицы |

| Лучше всего подходит для | Критические применения (например, аэрокосмическая, медицинская) | Крупносерийные простые детали |

Готовы расширить возможности вашей лаборатории с помощью прецизионного уплотнения? KINTEK специализируется на лабораторных прессах, включая изостатические прессы, автоматические лабораторные прессы и лабораторные прессы с подогревом, разработанные для обеспечения однородной плотности и превосходной производительности для сложных компонентов. Независимо от того, работаете ли вы в аэрокосмической, медицинской или научно-исследовательской области, наши решения обеспечивают надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные потребности и продвинуть ваши инновации вперед!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная круглая двунаправленная пресс-форма

Люди также спрашивают

- Почему устройство для холодного изостатического прессования (CIP) обычно используется для прекурсоров фазы MAX? Оптимизация плотности зеленого тела

- Почему после одноосного прессования требуется холодное изостатическое прессование (HIP)? Максимизация плотности и устранение дефектов

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Как холодное изостатическое прессование (CIP) улучшает композиты из оксида алюминия и углеродных нанотрубок? Достижение превосходной плотности и твердости

- Каковы технологические преимущества использования холодной изостатической прессовки (HIP) по сравнению с одноосной прессовкой (UP) для оксида алюминия?