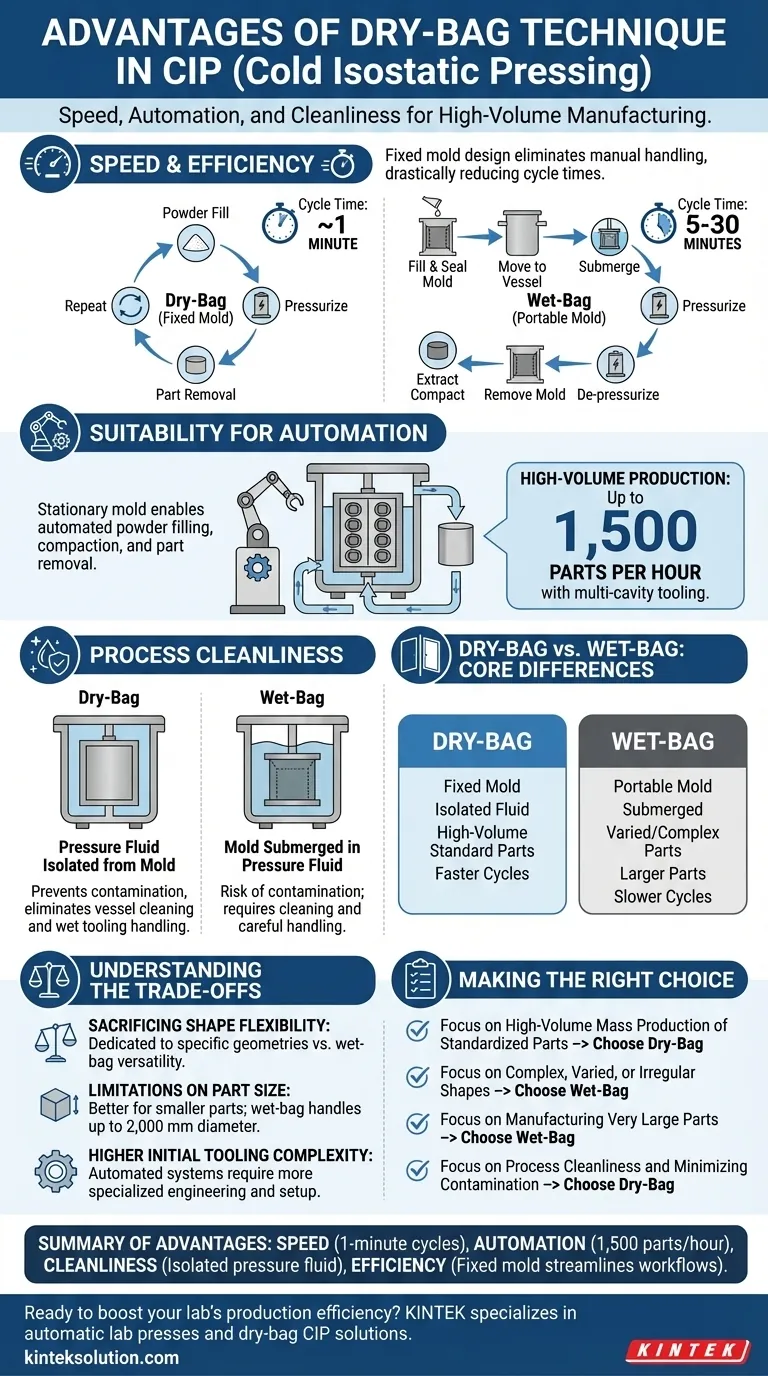

Вкратце, основные преимущества техники «сухого мешка» в холодном изостатическом прессовании (ХИП) — это скорость, пригодность для автоматизации и чистота процесса. Благодаря фиксации гибкой формы внутри сосуда высокого давления этот метод исключает ручную обработку и этапы погружения, обеспечивая быстрые, повторяющиеся циклы, идеальные для крупносерийного производства.

Выбор между ХИП методом «сухого мешка» и «мокрого мешка» заключается не в том, какой из них в целом превосходит другой, а в том, какой оптимален для ваших конкретных производственных целей. «Сухой мешок» превосходно подходит для крупносерийного, автоматизированного производства стандартизированных деталей, в то время как «мокрый мешок» предлагает большую гибкость для сложных или разнообразных геометрий деталей.

Как ХИП методом «сухого мешка» обеспечивает крупносерийное производство

Эффективность метода «сухого мешка» коренится в его фундаментальной конструкции, которая интегрирует пресс-форму непосредственно в прессовое оборудование. Это создает оптимизированный, циклический процесс, оптимизированный для скорости.

Конструкция с фиксированной формой

В ХИП методом «сухого мешка» гибкий мешок или форма остается зафиксированной внутри сосуда высокого давления. Порошок загружается непосредственно в эту стационарную форму, подвергается давлению, а затем полученная спрессованная деталь извлекается.

Эта конструкция исключает необходимость удаления, герметизации, погружения и извлечения формы для каждого цикла, что является основным рабочим процессом техники «мокрого мешка».

Резкое сокращение времени цикла

Оптимизированный рабочий процесс приводит к значительному сокращению времени цикла. Типичный цикл «сухого мешка» может быть завершен примерно за одну минуту.

Это резко контрастирует с процессом «мокрого мешка», который может занимать от 5 до 30 минут на цикл, что делает его значительно медленнее.

Создан для автоматизации

Поскольку форма стационарна, весь процесс заполнения порошком, уплотнения и извлечения детали очень хорошо поддается автоматизации.

Благодаря многополостному инструменту автоматизированные системы «сухого мешка» могут достигать производительности до 1500 деталей в час, что является уровнем производительности, разработанным для массового производства.

«Сухой мешок» против «мокрого мешка»: основные различия

Понимание операционных различий между двумя методами проясняет, почему каждый из них подходит для разных применений. Основное различие заключается в том, как форма, заполненная порошком, взаимодействует с жидкостью под давлением.

Рабочий процесс

Сухой мешок: Форма является постоянной частью пресса. Жидкость под давлением изолирована от формы встроенной гибкой мембраной. Процесс: заполнение порошком, приложение давления, извлечение компактного изделия.

Мокрый мешок: Форма представляет собой отдельный, переносной инструмент. Заполненная порошком форма герметизируется и погружается в сосуд высокого давления, наполненный жидкостью. Процесс: заполнение и герметизация формы, перемещение в сосуд, погружение, приложение давления, сброс давления, извлечение формы и, наконец, извлечение компактного изделия.

Фокус применения

Технология «сухого мешка» специально создана для длительных производственных циклов идентичных или очень похожих компактных изделий, где скорость и эффективность имеют первостепенное значение.

Технология «мокрого мешка» более универсальна. Она превосходно справляется с производством множества форм и размеров за один цикл и подходит для всего: от мелкосерийного прототипирования до крупносерийного производства, особенно для очень больших деталей.

Чистота и загрязнение

Метод «сухого мешка» по своей природе чище. Изолируя жидкость под давлением от формы с порошком, он предотвращает загрязнение порошка и устраняет необходимость чистки сосуда и работы с мокрым инструментом.

Процесс «мокрого мешка», по своей природе, включает погружение формы в жидкость, что требует последующей очистки и осторожного обращения для предотвращения загрязнения.

Понимание компромиссов

Скорость и эффективность ХИП методом «сухого мешка» сопровождаются явными компромиссами. Выбор этого метода означает приоритет объема над гибкостью.

Жертва гибкостью формы

Основной компромисс – это потеря универсальности. Прессование «мокрым мешком» позволяет обрабатывать детали различной формы за один цикл и лучше подходит для производства неправильных или сложных форм. Инструмент «сухого мешка» предназначен для конкретной геометрии детали.

Ограничения по размеру деталей

Хотя «сухой мешок» отлично подходит для быстрого производства мелких деталей, системы «мокрого мешка» лучше подходят для очень крупных компонентов. Сосуды высокого давления для «мокрого мешка» могут достигать 2000 мм в диаметре, что делает их предпочтительным методом для прессования крупномасштабных изделий.

Более высокая первоначальная сложность оснастки

Автоматизированные системы «сухого мешка» являются более сложными машинами, чем стандартный пресс «мокрого мешка». Интеграция формы и автоматизация для загрузки и выгрузки требуют более специализированного первоначального проектирования и настройки.

Правильный выбор для вашей цели

Ваша производственная цель должна определять ваш выбор технологии ХИП. Используйте эти рекомендации, чтобы принять четкое решение.

- Если ваша основная цель – крупносерийное массовое производство стандартизированных деталей: Выбирайте технику «сухого мешка» за ее беспрецедентную скорость, эффективность и возможности автоматизации.

- Если ваша основная цель – производство сложных, разнообразных или неправильных форм: Выбирайте технику «мокрого мешка» за ее превосходную гибкость и способность работать с несколькими геометриями.

- Если ваша основная цель – производство очень крупных деталей: Метод «мокрого мешка» является отраслевым стандартом, предлагая размеры сосудов, необходимые для крупномасштабных компонентов.

- Если ваша основная цель – чистота процесса и минимизация загрязнения: Техника «сухого мешка» обеспечивает более чистую, более герметичную среду за счет изоляции жидкости под давлением.

В конечном итоге, выбор правильного метода изостатического прессования является стратегическим решением, которое согласует ваш производственный процесс с вашими конкретными требованиями к продукту и объему.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Скорость | Время цикла всего 1 минута, идеально для крупносерийного производства. |

| Автоматизация | Обеспечивает производительность до 1500 деталей в час с многополостным инструментом. |

| Чистота | Изолирует рабочую жидкость, снижая загрязнение и потребность в очистке. |

| Эффективность | Конструкция с фиксированной формой исключает ручную обработку, оптимизируя рабочие процессы. |

Готовы повысить эффективность производства в вашей лаборатории? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для нужд крупносерийного производства. Наши решения для ХИП методом «сухого мешка» обеспечивают скорость, автоматизацию и чистоту для увеличения вашей производительности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс и удовлетворить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Люди также спрашивают

- Какую роль играет холодноизостатический пресс (HIP) в уплотнении HAp/Col? Достижение превосходной прочности, подобной костной

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Какие технические преимущества предлагает холодное изостатическое прессование для нанокомпозитов Mg-SiC? Достижение превосходной однородности