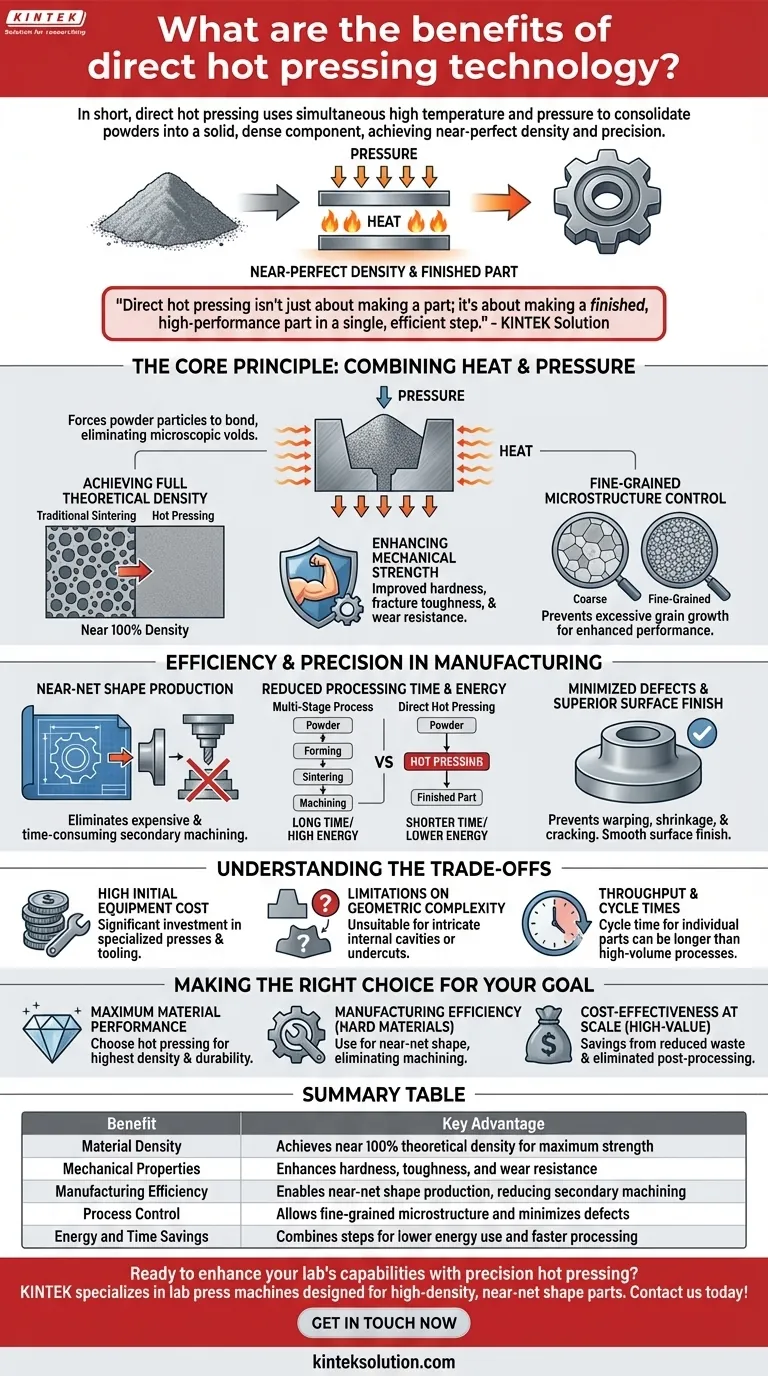

Короче говоря, прямое горячее прессование — это производственный процесс, который использует одновременное высокое повышение температуры и давления для уплотнения порошков в твердый, плотный компонент. Его основные преимущества заключаются в достижении почти идеальной плотности и создании деталей, настолько точных, что они часто не требуют дальнейшей механической обработки, что делает его идеальным для производства высокоэффективных материалов, таких как передовая керамика, мишени для напыления и долговечные автомобильные детали.

Прямое горячее прессование — это не просто изготовление детали; это изготовление готовой, высокоэффективной детали за один эффективный шаг. Оно решает основную производственную задачу достижения максимальной прочности материала при минимизации дорогостоящих вторичных операций.

Основной принцип: сочетание тепла и давления

Прямое горячее прессование работает путем помещения порошка материала в пресс-форму и приложения интенсивного, равномерного давления при одновременном его нагреве. Это сочетание заставляет частицы порошка связываться и уплотняться, устраняя микроскопические пустоты, которые ослабляют материалы.

Достижение полной теоретической плотности

Традиционный обжиг использует только тепло, которое может оставить после себя остаточную пористость. Добавляя давление, горячее прессование активно закрывает эти пустоты, позволяя материалу достичь почти 100% его теоретической плотности.

Эта исключительная плотность является основой для большинства других преимуществ процесса.

Повышение механической прочности

Более плотный материал — более прочный материал. Устраняя поры, которые действуют как микроскопические точки напряжения и потенциальные места отказа, горячее прессование значительно улучшает такие свойства, как твердость, трещиностойкость и износостойкость.

Контроль микроструктуры с мелкозернистой структурой

Процесс обеспечивает точный контроль над конечной микроструктурой материала. Сочетание высоких скоростей нагрева и давления может предотвратить чрезмерный рост зерен, в результате чего образуется мелкозернистая структура, которая дополнительно повышает механические характеристики.

Эффективность и точность в производстве

Помимо качества материала, прямое горячее прессование предлагает значительные преимущества в рабочем процессе производства, объединяя формование и уплотнение в одну операцию.

Производство деталей, близких к конечной форме

Это, пожалуй, самое значительное экономическое преимущество. Детали выходят из пресса с размерами, чрезвычайно близкими к их окончательным спецификациям, — состояние, известное как «близкая к конечной форме» (near-net shape).

Эта возможность резко сокращает или полностью исключает необходимость в дорогостоящей и трудоемкой вторичной механической обработке, что особенно ценно при работе с труднообрабатываемыми материалами, такими как керамика.

Сокращение времени обработки и энергопотребления

За счет объединения этапов общее время от порошка до готовой детали часто короче, чем у многостадийных альтернатив. Высокие скорости нагрева и эффективная передача тепла также способствуют снижению общего потребления энергии по сравнению с процессами, требующими длительных циклов в печи.

Минимизация дефектов и превосходная чистота поверхности

Постоянное давление, прикладываемое во время уплотнения, помогает предотвратить распространенные дефекты спекания, такие как деформация, усадка и растрескивание. Сама пресс-форма придает компоненту гладкую чистоту поверхности, что еще больше снижает потребность в постобработке.

Понимание компромиссов

Ни одна технология не является универсальным решением. Мощность прямого горячего прессования сопровождается специфическими ограничениями, которые крайне важно понимать.

Высокая первоначальная стоимость оборудования

Специализированные прессы и прочные материалы для пресс-форм, необходимые для выдерживания экстремальных температур и давлений, представляют собой значительные капиталовложения. Сами инструменты, часто изготовленные из графита или тугоплавких металлов, могут быть дорогими в разработке и изготовлении.

Ограничения геометрической сложности

Хотя процесс может производить сложные внешние формы, горячее прессование ограничено необходимостью извлечения детали из жесткой пресс-формы. Это делает его непригодным для создания компонентов со сложными внутренними полостями, поднутрениями или элементами, которые не могут быть сформированы линейным прессующим движением.

Пропускная способность и время цикла

Хотя процесс может быть быстрее, чем некоторые многостадийные методы, время цикла для каждой отдельной детали (загрузка, нагрев, прессование, охлаждение, извлечение) обычно дольше, чем у высокопроизводительных процессов, таких как литье пластмасс под давлением порошков. Это может сделать его менее рентабельным для очень больших производственных партий более простых деталей.

Выбор правильного варианта для вашей цели

Решение об использовании прямого горячего прессования требует согласования его уникальных преимуществ с вашей основной целью.

- Если ваш основной фокус — максимальная производительность материала: Выбирайте горячее прессование для достижения максимально возможной плотности, прочности и долговечности, особенно для требовательных керамических или композитных применений.

- Если ваш основной фокус — производственная эффективность для твердых материалов: Используйте горячее прессование для создания деталей, близких к конечной форме, которые исключают дорогостоящие и сложные операции вторичной механической обработки.

- Если ваш основной фокус — экономическая эффективность в масштабе: Для высокоценных компонентов экономия за счет сокращения отходов и исключения постобработки делает горячее прессование финансово обоснованным выбором для серийного производства.

Понимая его преимущества и ограничения, вы можете использовать прямое горячее прессование для создания превосходных компонентов с непревзойденной эффективностью.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Плотность материала | Достигает почти 100% теоретической плотности для максимальной прочности |

| Механические свойства | Повышает твердость, прочность и износостойкость |

| Производственная эффективность | Обеспечивает производство деталей, близких к конечной форме, сокращая вторичную обработку |

| Контроль процесса | Позволяет контролировать мелкозернистую структуру и минимизировать дефекты |

| Экономия времени и энергии | Объединяет этапы для снижения энергопотребления и более быстрой обработки |

Готовы расширить возможности своей лаборатории с помощью прецизионного горячего прессования? KINTEK специализируется на лабораторных прессах, включая автоматические, изостатические и нагреваемые прессы, разработанные для получения деталей высокой плотности, близких к конечной форме, для таких отраслей, как керамика и автомобилестроение. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить вашу эффективность и производительность материалов — свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Лабораторная термопресса Специальная форма

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Лабораторный ручной гидравлический пресс с подогревом с горячими плитами

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

Люди также спрашивают

- Почему система отопления необходима для производства брикетов из биомассы? Активация естественного термического связывания

- Почему точный контроль температуры нагревательных плит лабораторного гидравлического пресса имеет решающее значение для уплотнения древесины?

- Какие специфические условия обеспечивает лабораторный гидравлический пресс с подогревом? Оптимизируйте подготовку сухих электродов с помощью ПВДФ

- Каковы ключевые технические требования к прессу горячего прессования? Освоение давления и термической точности

- Почему для обезвоживания биодизеля из семян конопли необходимо использовать нагревательное оборудование? Руководство по качеству от экспертов