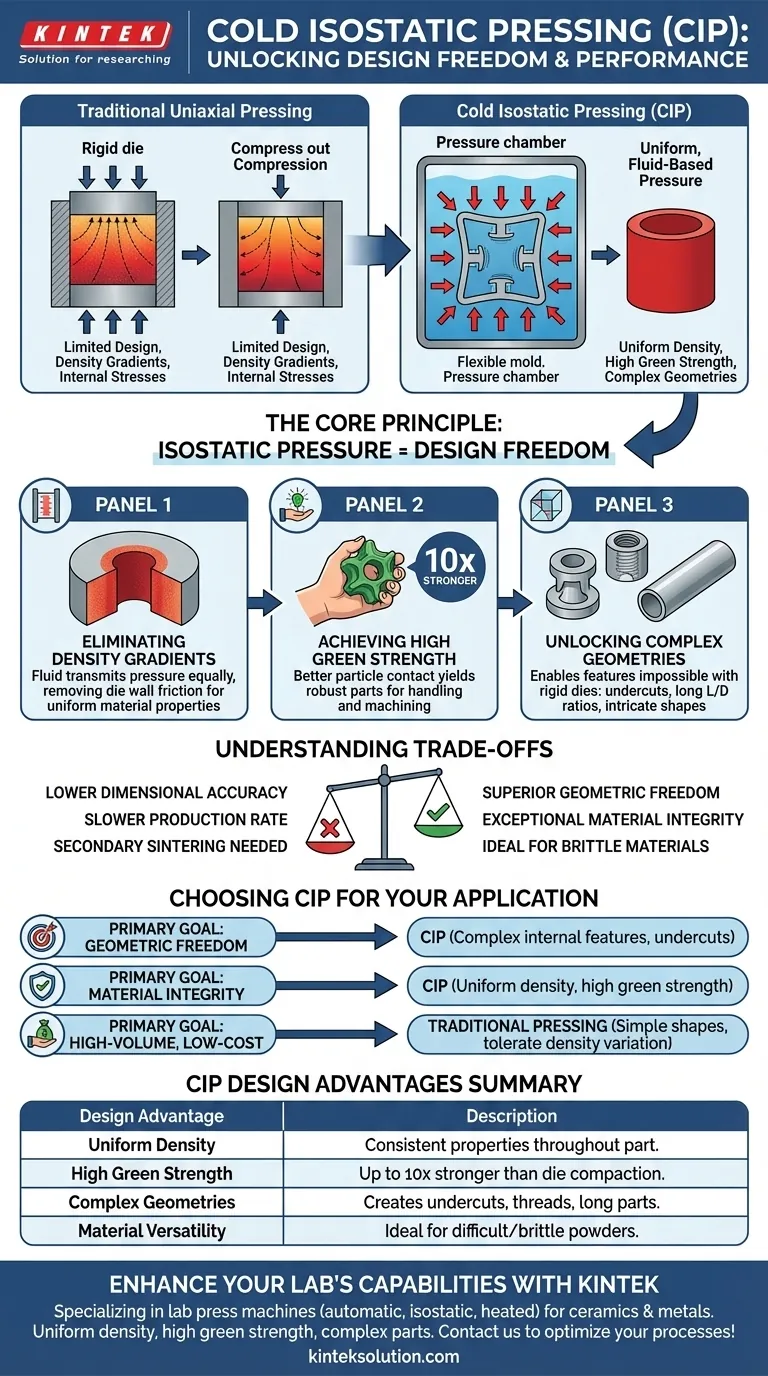

С точки зрения конструкции, изостатическое прессование в холодном состоянии (CIP) открывает возможность создания сложных, высокопроизводительных компонентов, которые невозможно получить традиционными методами, такими как одноосное штампование. CIP обеспечивает однородную плотность и высокую прочность до спекания, позволяя создавать замысловатые формы, детали с большим соотношением длины к диаметру, внутреннюю резьбу и поднутрения, и все это с высокоэффективным использованием материала.

Свобода проектирования, предоставляемая изостатическим прессованием в холодном состоянии, — это не просто список отдельных преимуществ. Это прямое следствие одного физического принципа: приложения однородного давления через жидкость со всех направлений, что устраняет внутренние напряжения и колебания плотности, которые ограничивают другие методы уплотнения порошков.

Принцип изостатического давления

Чтобы понять конструктивные преимущества CIP, необходимо сначала понять его основной механизм. В отличие от традиционного прессования, которое осуществляется с одного или двух направлений, CIP создает уникальную среду для консолидации порошка.

Как это работает

Гибкая форма заполняется порошком, герметизируется и погружается в камеру высокого давления, заполненную жидкостью, обычно водой. Затем насос нагнетает давление в эту жидкость, оказывая равное давление на каждую поверхность формы одновременно. Это определение термина изостатический — равномерное давление со всех сторон.

Устранение градиентов плотности

При традиционном одноосном прессовании трение между порошком и жесткими стенками матрицы препятствует равномерному уплотнению. Материал возле стенок менее плотный, чем материал в центре, что создает внутренние ослабления.

Поскольку CIP использует жидкость для передачи давления, практически отсутствует трение о стенки матрицы. Это приводит к получению компонента с исключительно однородной плотностью по всей его геометрии, независимо от сложности или длины.

Достижение высокой «прочности сырца»

«Прочность сырца» (green strength) относится к прочности детали после уплотнения, но до окончательного этапа нагрева (спекания). Более высокая и однородная плотность приводит к лучшему контакту между частицами.

Образцы, полученные методом CIP, могут иметь прочность сырца в 10 раз выше, чем их аналоги, полученные штамповкой. Это делает их достаточно прочными для обработки, механической обработки или передачи на последующие этапы без разрушения.

Открытие новых проектных геометрий

Истинная мощь CIP для конструктора заключается в свободе геометрии, которую он обеспечивает. Ограничения жестких матриц устранены, что открывает двери для деталей, которые ранее невозможно было изготовить как единое целое.

Сложные внутренние и внешние формы

Гибкая форма может быть сформирована вокруг сложного инструмента. Это позволяет напрямую создавать детали со сложными элементами, такими как поднутрения, внутренняя резьба и изменяющиеся поперечные сечения. Это те элементы, которые система жестких пуансонов и матриц физически не может сформировать.

Большое соотношение длины к диаметру

Одноосное прессование испытывает трудности с длинными и тонкими деталями. Плотность сильно варьируется от концов до середины. CIP превосходно справляется с этой задачей, производя длинные стержни, трубы или другие заготовки с постоянной плотностью и свойствами по всей их длине.

Формование сложных или хрупких материалов

Мелкие, хрупкие или трудноуплотняемые порошки часто показывают плохие результаты при одноосном прессовании, что приводит к трещинам и дефектам. Мягкое, равномерное давление CIP идеально подходит для консолидации этих материалов в зеленую заготовку без дефектов, что делает его ключевым процессом для передовой керамики и экзотических металлов.

Понимание компромиссов и ограничений

Нет ни одного идеального процесса. Хотя CIP предлагает огромные преимущества, важно понимать его ограничения, чтобы принять обоснованное решение.

Жертва некоторой точности размеров

Гибкая форма, которая обеспечивает сложные очертания, также является источником меньшей точности. Поверхности, прилегающие к гибкой оболочке, не будут иметь таких жестких допусков по размерам или такой тонкой чистоты поверхности, как деталь, запрессованная о полированную стальную матрицу.

Управление скоростью производства и стоимостью

CIP, как правило, является более медленным, пакетным процессом по сравнению с высокоскоростным, непрерывным характером автоматизированного штампования. Кроме того, он часто требует более дорогих, высокотекучих порошков (например, распыленно-сушенных порошков) для обеспечения равномерного заполнения формы.

Необходимость вторичной обработки

Деталь, полученная методом CIP, является «сырой» заготовкой. Хотя она прочна, она еще не обладает конечными свойствами материала. Это промежуточный этап, который почти всегда требует последующего высокотемпературного процесса, такого как спекание или горячее изостатическое прессование (HIP), для достижения полной плотности и конечных эксплуатационных характеристик.

Выбор CIP для вашего применения

Выбор правильного производственного процесса полностью зависит от основной цели вашего проекта.

- Если ваш основной фокус — свобода геометрии: CIP является лучшим выбором для деталей со внутренними элементами, поднутрениями или сложными кривыми, которые невозможно сформировать в жесткой матрице.

- Если ваш основной фокус — целостность материала: CIP идеально подходит для достижения однородной плотности и высокой прочности сырца, особенно при работе с хрупкими порошками или создании больших заготовок без дефектов.

- Если ваш основной фокус — крупносерийное, низкозатратное производство: Вам следует рассмотреть традиционное одноосное прессование, при условии, что геометрия детали относительно проста и вы можете мириться с некоторой вариацией плотности.

Понимая, что все его преимущества проистекают из равномерного давления, вы можете уверенно применять CIP для компонентов, которые другие методы просто не могут воспроизвести.

Сводная таблица:

| Конструктивное преимущество | Описание |

|---|---|

| Однородная плотность | Устраняет градиенты плотности для согласованных свойств материала по всей детали. |

| Высокая прочность сырца | Обеспечивает прочность до 10 раз выше, чем при штамповании, позволяя обрабатывать и подвергать механической обработке. |

| Сложные геометрии | Позволяет создавать поднутрения, внутреннюю резьбу и большое соотношение длины к диаметру. |

| Универсальность материалов | Идеально подходит для хрупких или трудноуплотняемых порошков, таких как керамика и экзотические металлы. |

Готовы расширить возможности своей лаборатории с помощью передовых прессовочных решений? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для удовлетворения потребностей лабораторий, работающих с керамикой, металлами и другими материалами. Наше оборудование обеспечивает однородную плотность, высокую прочность сырца и возможность эффективного создания сложных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Чем горячее изостатическое прессование (ГИП) отличается от ХИП? Ключевые различия в процессе и применении

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней