По своей сути, вакуумное горячее прессование — это метод уплотнения материалов, используемый для создания исключительно плотных, высокочистых компонентов из порошков под воздействием тепла и давления. Его ключевые применения варьируются от производства прозрачной брони и промышленных режущих инструментов до изготовления критически важных деталей для аэрокосмической и электронной промышленности. Этот процесс превосходно подходит для ситуаций, когда производительность и целостность конечного материала не могут быть скомпрометированы.

Многие передовые материалы не достигают своей теоретической производительности, потому что традиционное производство оставляет после себя микроскопические пустоты и примеси. Вакуумное горячее прессование решает эту проблему напрямую, одновременно применяя высокую температуру и механическое давление в вакууме, заставляя частицы порошка сжиматься вместе для достижения почти полной плотности и превосходных свойств материала.

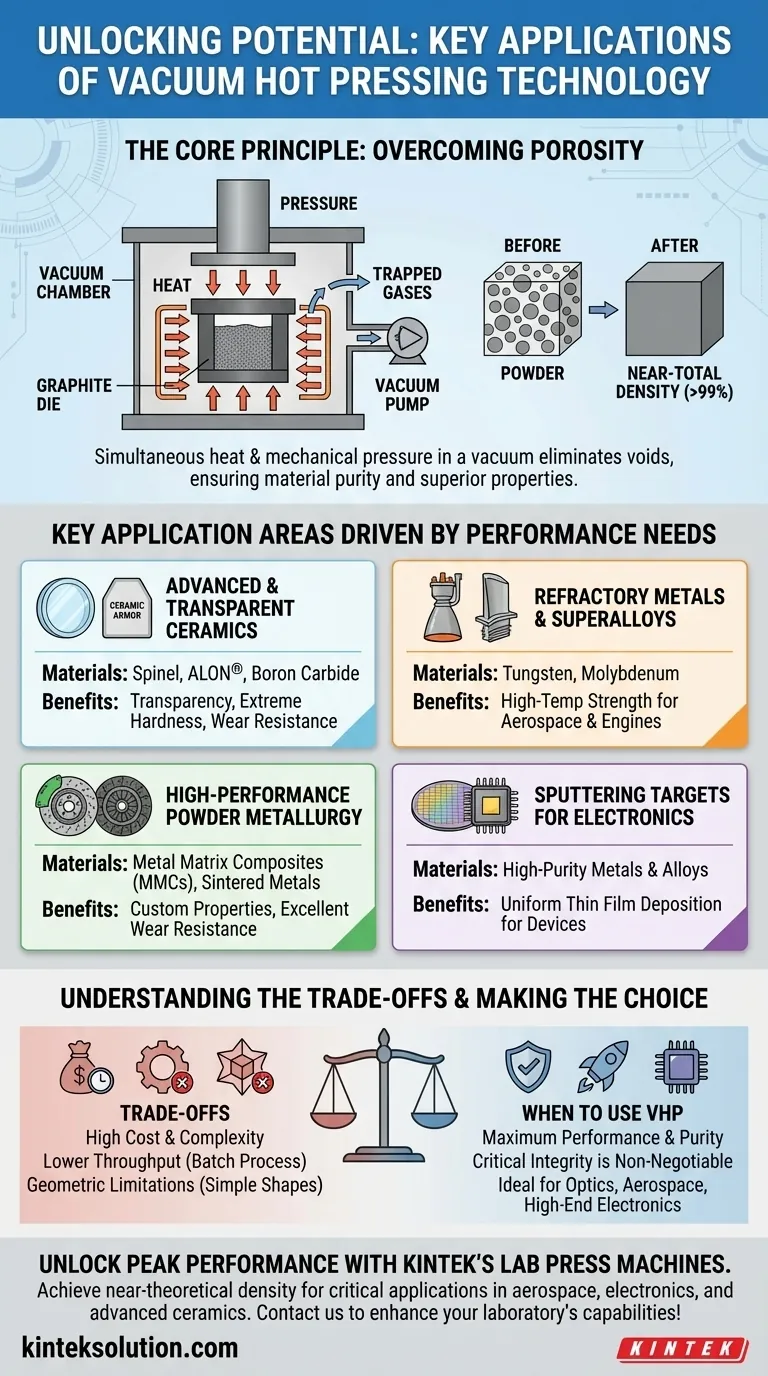

Основной принцип: преодоление пористости

Вакуумное горячее прессование (ВГП) — это не просто незначительное улучшение по сравнению с другими методами; это принципиально иной подход к созданию твердых материалов из порошков. Цель состоит в устранении пористости — крошечных пустых пространств между частицами, которые являются точками разрушения.

Как это работает: тепло и давление в тандеме

В процессе материал в виде порошка помещается в матрицу, обычно из графита. Этот узел нагревается до высокой температуры в вакуумной камере, что размягчает частицы порошка и делает их более пластичными. Одновременно мощный гидравлический пресс прикладывает огромное механическое давление.

Эта комбинация тепла и давления заставляет частицы деформироваться и сплавляться, выдавливая пустоты между ними.

Критическая роль вакуума

Выполнение этого процесса в вакууме имеет важное значение по двум причинам. Во-первых, это предотвращает окисление и другие химические реакции, которые могли бы происходить при высоких температурах в присутствии воздуха, обеспечивая чистоту материала.

Во-вторых, это удаляет захваченные газы, которые в противном случае остались бы внутри материала, создавая внутренние поры. Это ключевое преимущество по сравнению с методами прессования в обычной атмосфере.

Результат: плотность, близкая к теоретической, и форма, близкая к окончательной

В результате получается твердый компонент с плотностью, которая может превышать 99% от его теоретического максимума. Эта экстремальная плотность напрямую ведет к превосходной механической прочности, твердости, а также тепло- и электропроводности.

Кроме того, поскольку материал формируется в прецизионной матрице, часто получается деталь, близкая к окончательной форме, которая требует минимальной или вообще не требует окончательной механической обработки, что экономит время и снижает отходы материала.

Ключевые области применения, обусловленные потребностями в производительности

Уникальные возможности ВГП делают его необходимым процессом для некоторых из самых требовательных современных применений материалов.

Усовершенствованная и прозрачная керамика

Чтобы керамика была прозрачной, она должна быть свободна от любых пор, которые могут рассеивать свет. ВГП — это основной метод производства высокочистой, полностью плотной прозрачной керамики, такой как шпинель и ALON®, для оптических окон и прозрачной брони.

Он также используется для промышленной керамики, такой как карбид бора и нитрид кремния, где максимальная плотность напрямую приводит к исключительной твердости и износостойкости для режущих инструментов и баллистической защиты.

Тугоплавкие металлы и суперсплавы

Такие материалы, как вольфрам, молибден и другие тугоплавкие металлы, имеют исключительно высокие температуры плавления, что затрудняет их консолидацию с помощью литья. ВГП позволяет спекать их в твердые формы при температурах ниже точки их плавления.

Это критически важно для аэрокосмических применений, где эти материалы используются для сопел ракет и высокотемпературных компонентов двигателей, которые должны сохранять свою прочность в экстремальных условиях.

Высокоэффективная порошковая металлургия

Хотя традиционная порошковая металлургия распространена, ВГП используется, когда стандартной плотности недостаточно. Применения включают высокоэффективные спеченные тормозные колодки и сцепления, которые требуют отличной износостойкости и термической стабильности.

Этот процесс также позволяет создавать передовые металлические матричные композиты (ММК), где керамические армирующие элементы встроены в металлический порошок для создания компонента с индивидуальными свойствами.

Мишени для распыления в электронике

Производство полупроводников, плоскопанельных дисплеев и солнечных элементов основано на процессе, называемом распылением, который наносит тонкую пленку материала на подложку. Качество этой пленки напрямую зависит от качества исходного материала, известного как мишень для распыления.

ВГП производит мишени для распыления, которые исключительно чисты и однородны, обеспечивая стабильный и воспроизводимый процесс осаждения, что критически важно для производительности микроэлектронных устройств.

Понимание компромиссов

Хотя вакуумное горячее прессование является мощным инструментом, это не универсальное решение. Его преимущества сопряжены с практическими и экономическими соображениями.

Фактор стоимости и сложности

Оборудование для ВГП дорого в покупке и эксплуатации. Использование специальных графитовых матриц, высокое потребление энергии и необходимость контролируемой вакуумной среды делают его значительно дороже, чем обычное спекание.

Низкая пропускная способность производства

Вакуумное горячее прессование — это партионный процесс, а не непрерывный. Каждый цикл может занимать несколько часов, от загрузки порошка до нагрева, прессования и охлаждения. Это ограничивает его применимость для крупносерийного производства, где основным движущим фактором является стоимость детали.

Геометрические ограничения

Процесс лучше всего подходит для производства деталей относительно простой геометрии, таких как диски, блоки и цилиндры. Сложные трехмерные формы с внутренними полостями или острыми подрезами крайне сложно или невозможно получить напрямую, и они потребуют обширной последующей механической обработки.

Определение, подходит ли вам вакуумное горячее прессование

Выбор правильного производственного процесса полностью зависит от требований к производительности вашего материала и ограничений вашего проекта.

- Если ваша основная цель — максимальная производительность и чистота материала: Используйте вакуумное горячее прессование, когда вам необходимо достичь плотности, близкой к теоретической, и устранить дефекты для критически важных применений, таких как оптика, аэрокосмическая промышленность или высококачественная электроника.

- Если ваша основная цель — экономически эффективное, крупносерийное производство: Традиционная порошковая металлургия с прессованием и спеканием может быть более экономичным выбором, если абсолютная максимальная плотность не является первоочередной задачей.

- Если ваша основная цель — создание очень сложных форм: Рассмотрите альтернативные методы, такие как литье металлов под давлением (MIM) или аддитивное производство (3D-печать), которые предлагают большую свободу проектирования, несмотря на различия в свойствах материала.

В конечном итоге, вакуумное горячее прессование является окончательным выбором, когда целостность и производительность конечного материала не подлежат обсуждению.

Сводная таблица:

| Область применения | Ключевые материалы | Преимущества |

|---|---|---|

| Усовершенствованная керамика | Шпинель, ALON®, карбид бора | Прозрачность, высокая твердость, износостойкость |

| Тугоплавкие металлы | Вольфрам, молибден | Высокотемпературная прочность для аэрокосмической отрасли |

| Порошковая металлургия | Металлические матричные композиты | Индивидуальные свойства, износостойкость |

| Мишени для распыления | Чистые металлы, сплавы | Однородность для производства электроники |

Раскройте максимальную производительность с прессовыми машинами KINTEK для лабораторий

Вы работаете над ответственными проектами в аэрокосмической, электронной или передовой керамической промышленности, где чистота и плотность материалов имеют решающее значение? KINTEK специализируется на лабораторных прессовых машинах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения строгих требований вакуумного горячего прессования и других методов консолидации. Наше оборудование поможет вам достичь плотности, близкой к теоретической, превосходных механических свойств и сократить отходы, гарантируя безупречную работу ваших материалов в критически важных приложениях.

Не позволяйте ограничениям материалов сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут расширить возможности вашей лаборатории и стимулировать инновации в вашей области!

Визуальное руководство

Связанные товары

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Лабораторный ручной гидравлический пресс с подогревом с горячими плитами

Люди также спрашивают

- Какова роль гидравлического пресса с подогревом в уплотнении порошков? Достигайте точного контроля материалов для лабораторий

- Каковы ключевые технические требования к прессу горячего прессования? Освоение давления и термической точности

- Какие критические условия обеспечивает вакуумная горячая прессовка (VHP)? Оптимизация предварительной консолидации сверхтонкого алюминиевого порошка

- Почему точный контроль температуры нагревательных плит лабораторного гидравлического пресса имеет решающее значение для уплотнения древесины?

- Каковы промышленные применения гидравлического термопресса? Обеспечение эффективности ламинирования, склеивания и НИОКР