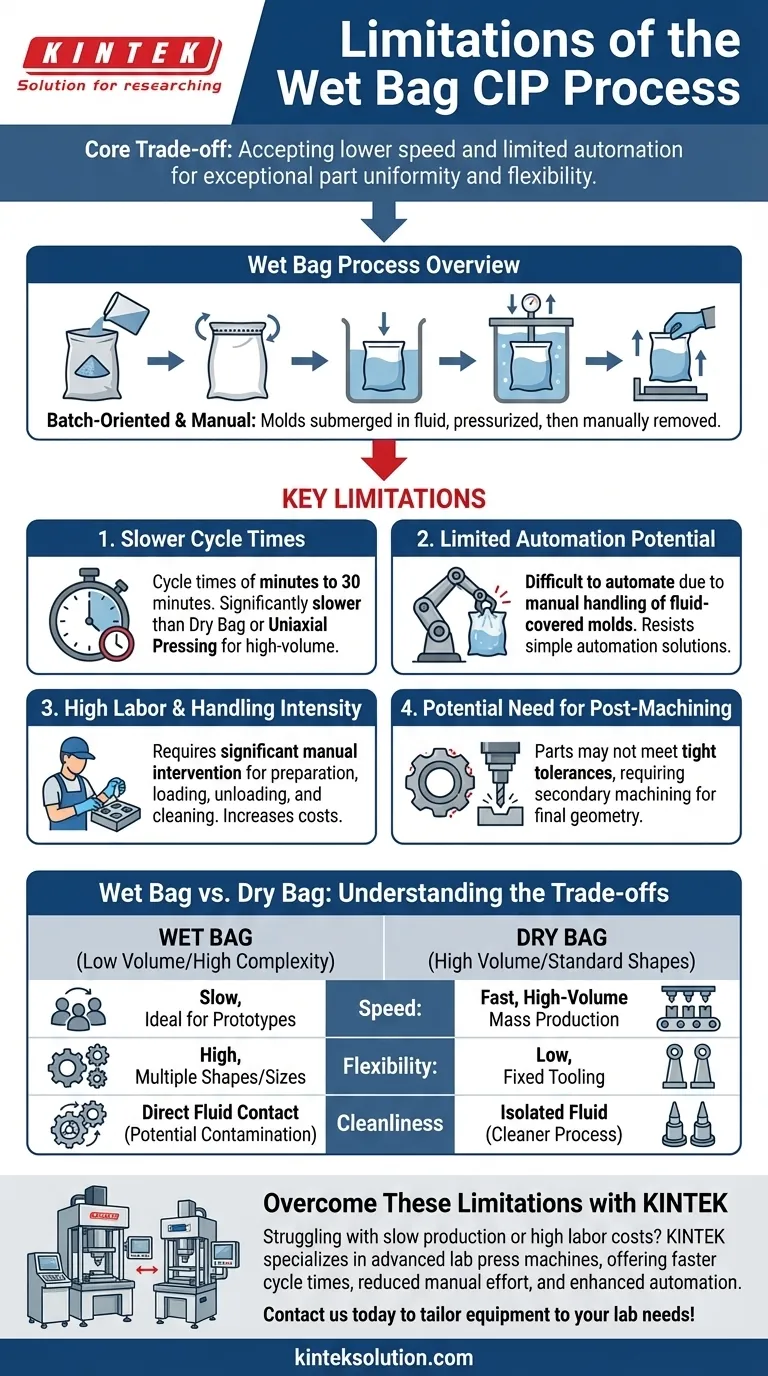

Короче говоря, основные ограничения процесса холодного изостатического прессования (CIP) с использованием мокрого мешка заключаются в медленном времени цикла, высоких требованиях к ручному труду и непригодности для крупномасштабной автоматизации. Хотя этот процесс превосходен для получения деталей с однородной плотностью, по своей сути это периодический процесс, который значительно медленнее и более трудоемок, чем альтернативы, такие как сухое прессование (dry bag) или одноосное прессование.

Основной компромисс процесса мокрого прессования заключается в принятии более низкой скорости производства и ограниченной автоматизации в обмен на исключительную однородность детали и гибкость в производстве сложных форм в небольших количествах.

Объяснение процесса мокрого прессования

Чтобы понять его ограничения, вы должны сначала понять его механизм. Процесс прост, но по своей сути ручной.

Рабочий процесс, ориентированный на партии

При использовании метода мокрого мешка гибкая форма или мешок заполняется порошком и запечатывается. Затем этот запечатанный мешок погружается в сосуд под давлением, заполненный жидкостью, обычно маслом или водой.

Сосуд герметизируется, и жидкость подвергается давлению, оказывая равномерное давление на все поверхности формы. По истечении заданного времени давление сбрасывается, сосуд открывается, и уплотненная деталь извлекается вручную.

Прямой контакт с жидкостью

Отличительной чертой является то, что форма погружается непосредственно в жидкость, создающую давление. Это напрямую влияет на обращение, чистоту и общий рабочий процесс.

Ключевые ограничения процесса мокрого прессования

Ручной, пакетный характер этого процесса приводит к ряду явных недостатков, особенно при рассмотрении крупномасштабного производства.

Более медленное время цикла

Полный цикл заполнения, герметизации, загрузки, нагнетания давления, сброса давления и выгрузки занимает много времени. Время цикла может варьироваться от нескольких минут до 30 минут.

Это значительно медленнее, чем сухое прессование (dry bag CIP) или одноосное прессование, которые разработаны для быстрого, непрерывного или полунепрерывного производства.

Ограниченный потенциал автоматизации

Процесс мокрого прессования трудно полностью автоматизировать. Ручное обращение с гибкими формами, покрытыми жидкостью, для загрузки и выгрузки является основным узким местом, которое сопротивляется простым решениям для автоматизации.

Напротив, процесс сухого прессования, в котором оснастка встроена в сосуд под давлением, специально разработан для интеграции в автоматизированные линии высокообъемного производства.

Высокая трудоемкость и интенсивность обработки

Каждая деталь или партия деталей требует значительного ручного вмешательства. Оператор должен готовить формы, загружать их в сосуд под давлением и извлекать из него, а также управлять очисткой деталей и оснастки. Это делает процесс более трудоемким и увеличивает эксплуатационные расходы в больших масштабах.

Возможная необходимость в постобработке

Хотя процесс отлично подходит для формования сложных деталей, конечные детали могут не соответствовать строгим допускам по размерам. Это часто требует вторичного этапа механической обработки для достижения окончательной, точной геометрии, что добавляет время и затраты ко всему производственному процессу.

Понимание компромиссов: Мокрое прессование против Сухого прессования

Ограничения процесса мокрого прессования наиболее очевидны при прямом сравнении с его основной альтернативой — процессом сухого прессования.

Скорость и объем

Мокрое прессование идеально подходит для прототипов, исследований и мелко- и среднесерийного производства, где первостепенное значение имеют сложность и качество деталей.

Сухое прессование разработано для крупносерийного производства более стандартизированных форм, где основными движущими силами являются скорость и низкая стоимость на деталь.

Сложность формы и гибкость

Процесс мокрого прессования предлагает превосходную гибкость. Он может обрабатывать несколько форм и размеров, даже в одном цикле, с относительно низкими затратами на оснастку.

Процесс сухого прессования использует фиксированную оснастку, интегрированную в пресс, что делает его наиболее подходящим для производства больших объемов одинаковых деталей.

Чистота и загрязнение

Поскольку процесс сухого прессования изолирует жидкость под давлением от порошковой формы с помощью постоянной мембраны, он является по своей сути более чистым процессом. Прямой контакт с жидкостью в методе мокрого прессования вводит дополнительный этап и потенциальный источник загрязнения, если им не управлять тщательно.

Выбор правильного решения для ваших производственных нужд

Ваша производственная цель — самый важный фактор при определении того, приемлемы ли ограничения процесса мокрого прессования.

- Если ваша основная цель — крупносерийное массовое производство: Процесс мокрого прессования не подходит из-за его медленного, ручного характера; процесс сухого прессования является лучшим выбором.

- Если ваша основная цель — производство сложных или разнообразных форм в небольших партиях: Процесс мокрого прессования — отличный выбор, поскольку его ограничения в скорости компенсируются его гибкостью и способностью производить высокооднородные детали.

- Если ваша основная цель — минимизация трудозатрат и максимизация автоматизации: Высокая трудоемкость процесса мокрого прессования делает его менее масштабируемым, чем полностью автоматизированные системы сухого прессования.

В конечном счете, вам необходимо выбрать производственный метод, который соответствует вашим конкретным требованиям к сложности детали, объему производства и стоимости.

Сводная таблица:

| Ограничение | Описание | Воздействие |

|---|---|---|

| Более медленное время цикла | Ручные операции, такие как заполнение, герметизация и выгрузка, занимают от нескольких минут до 30 минут на цикл. | Снижает скорость и эффективность производства. |

| Ограниченный потенциал автоматизации | Сложность автоматизации из-за необходимости работы с формами, покрытыми жидкостью. | Увеличивает зависимость от ручного труда и ограничивает масштабируемость. |

| Высокая трудоемкость и интенсивность обработки | Требуется значительное вмешательство оператора для подготовки форм и извлечения деталей. | Повышает эксплуатационные расходы и потребность в рабочей силе. |

| Возможная необходимость в постобработке | Детали могут не соответствовать строгим допускам, что требует вторичной механической обработки. | Добавляет время и стоимость к производственному процессу. |

Сталкиваетесь с медленным производством или высокими трудозатратами в вашей лаборатории? KINTEK специализируется на передовых лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для преодоления ограничений традиционных методов, таких как мокрое прессование CIP. Наши решения обеспечивают более быстрое время цикла, снижение ручного труда и улучшенную автоматизацию для повышения вашей эффективности и точности. Свяжитесь с нами сегодня, чтобы узнать, как мы можем адаптировать наше оборудование к потребностям вашей лаборатории и помочь вам достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

Люди также спрашивают

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Какова конкретная функция холодной изостатической прессования (CIP)? Улучшение углеродного введения в сплавы Mg-Al

- Какую роль играет холодноизостатический пресс (HIP) в уплотнении HAp/Col? Достижение превосходной прочности, подобной костной