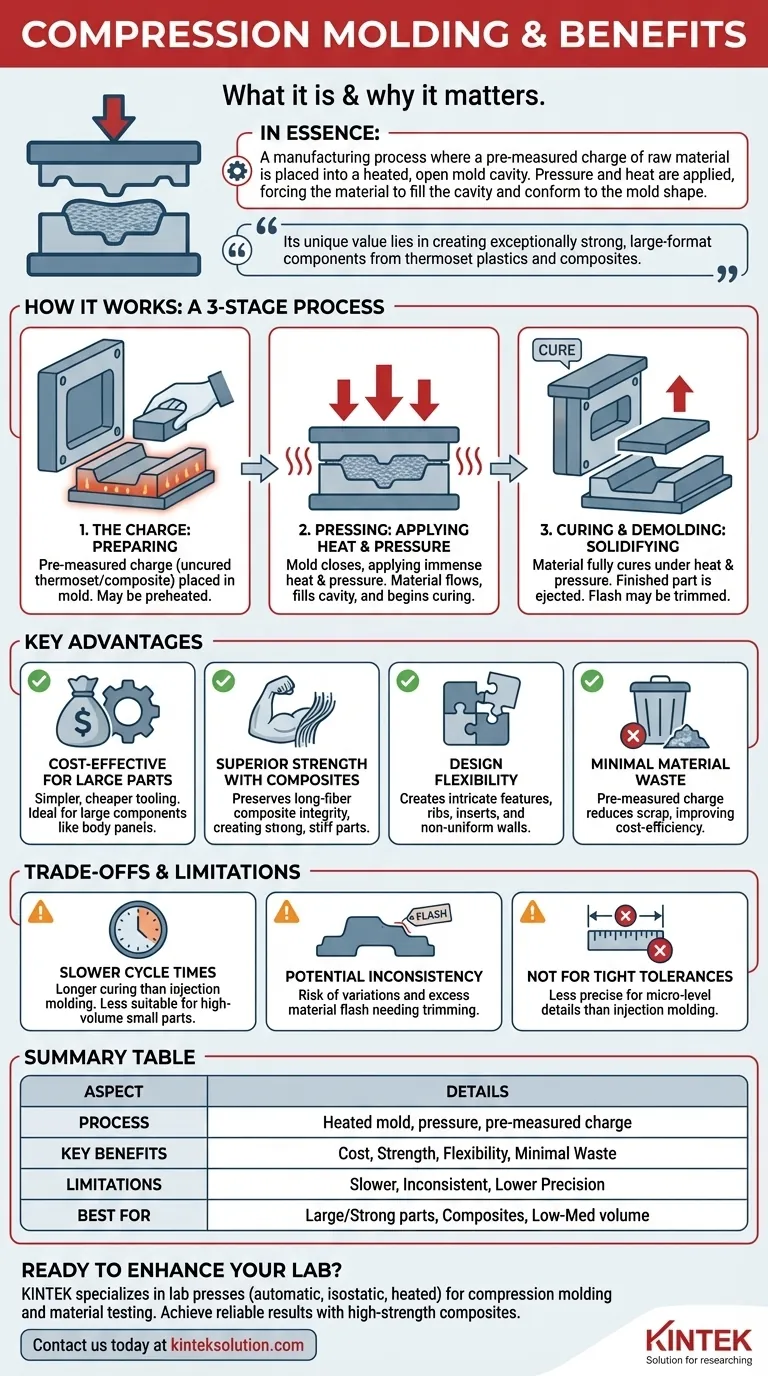

По сути, компрессионное формование это производственный процесс, в котором предварительно отмеренное количество сырья, называемое \"шихтой,\", помещается в нагретую открытую полость формы.Затем форма закрывается, и на нее подается давление, заставляющее материал заполнить полость и принять форму формы.Основными преимуществами этого метода являются экономическая эффективность при производстве крупных и прочных деталей, совместимость с высокопрочными композитными материалами и способность создавать сложные геометрические формы с минимальными отходами материала.

Хотя компрессионное формование часто рассматривается как более простая альтернатива литью под давлением, его истинная ценность заключается в уникальной способности создавать исключительно прочные крупноформатные детали из термореактивных пластмасс и композитов - материалов, с которыми другие процессы не могут справиться столь же эффективно.

Как работает компрессионное формование:Пошаговое описание

Понимание процесса - ключ к осознанию его конкретных преимуществ и ограничений.Весь цикл можно разбить на три основных этапа.

Зарядка:Подготовка материала

Сначала подготавливается сырье.Это шихта это точное количество неотвержденного термореактивного пластика, композита или резины, часто предварительно сформированное в форму, которая легко помещается в пресс-форму.

Для термореактивных пластмасс и композитов шихта может быть предварительно нагрета, чтобы улучшить ее текучесть и сократить время окончательного отверждения в пресс-форме.

Цикл прессования:Применение тепла и давления

Предварительно взвешенный заряд помещается в нижнюю половину нагретой открытой формы.Затем верхняя половина формы закрывается, создавая огромное давление.

Это давление заставляет размягченный материал течь и заполнять каждую деталь полости формы.Сочетание длительного тепла и давления инициирует химическую реакцию (сшивание), в результате которой материал отверждается и становится прочным.

Отверждение и формование:Затвердевание готовой детали

Форма остается закрытой под давлением и нагревом до полного отверждения материала.После завершения процесса отверждения пресс открывается, и готовая деталь выталкивается или извлекается из формы.

Теперь деталь представляет собой твердый, стабильный компонент, который будет долго сохранять свою форму.Могут потребоваться незначительные вторичные операции, такие как обрезка лишнего материала (так называемая \"вспышка\").

Основные преимущества компрессионного формования

Этот метод выбирают для решения конкретных инженерных задач, когда другие процессы оказываются неэффективными.

Экономическая эффективность для крупных деталей

Оснастка для компрессионного формования зачастую проще и, следовательно, дешевле. менее дорогая чем сложная оснастка, необходимая для литья под давлением.Это делает его экономичным выбором, особенно для производства очень крупных деталей, таких как кузовные панели или электрические шкафы.

Превосходная прочность композитных материалов

Компрессионное формование является основным процессом для работы с длинноволокнистыми композитами таких как листовой формовочный компаунд (SMC) и объемный формовочный компаунд (BMC).

Мягкое закрывающее действие пресса не сдвигает и не разрушает армирующие волокна (например, стекловолокно или углеродное волокно), сохраняя структурную целостность материала и создавая исключительно прочные и жесткие детали.

Гибкость конструкции для сложных геометрий

Процесс позволяет изготавливать детали с относительно сложными элементами такие как ребра, выступы и вставки.Поскольку материал течет и заполняет полость под давлением, он может захватывать мелкие детали и создавать неоднородную толщину стенок.

Минимальные отходы материала

В отличие от литья под давлением, при котором для подачи материала в пресс-форму требуются шприцы и направляющие, при компрессионном формовании используется предварительно отмеренный заряд, помещаемый непосредственно в полость.Это приводит к тому, что очень мало отработанного материала что повышает экономическую эффективность.

Понимание компромиссов и ограничений

Ни один процесс не является идеальным.Объективность требует признания того, что компрессионное формование не является идеальным выбором.

Более медленное время цикла

Необходимость нагревать форму и ждать, пока термореактивный материал отвердеет, приводит к тому, что более длительное время цикла по сравнению с быстрыми циклами литья термопластов под давлением.Это делает его менее подходящим для очень крупносерийного производства мелких деталей.

Возможность несоответствия деталей

Достичь идеальной консистенции может быть непросто.Неправильное размещение шихты может привести к изменению плотности детали, а излишки материала могут выдавливаться между половинками формы, создавая вспышка которые должны быть обрезаны на второй операции.

Не идеальны для очень жестких допусков

Несмотря на свою сложность, компрессионное формование, как правило, не может обеспечить такой же уровень микроточности и жестких допусков на размеры, как литье под давлением.Оно лучше всего подходит для конструктивных элементов, где предельная точность вторична по отношению к прочности.

Правильный выбор для вашего проекта

Выбор правильного производственного процесса полностью зависит от уникальных требований к материалу, масштабу и стоимости вашего проекта.

- Если ваша основная цель - производство крупных высокопрочных конструкционных деталей: Компрессионное формование - лучший выбор благодаря способности обрабатывать длинноволокнистые композиты без нарушения целостности материала.

- Если для вас главным приоритетом является экономическая эффективность при малых и средних объемах производства: Более низкие затраты на оснастку при компрессионном формовании делают его весьма конкурентоспособным вариантом.

- Если ваша основная цель - быстрое, крупносерийное производство небольших точных деталей: Вам следует обратить внимание на литье под давлением, поскольку его быстрое время цикла лучше подходит для этой цели.

Выбор правильного процесса - это согласование сильных сторон метода с вашими наиболее важными инженерными и бизнес-задачами.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Для формирования деталей используется предварительно отмеренная шихта, помещаемая в нагретую форму под давлением. |

| Ключевые преимущества | Экономичность при изготовлении крупных деталей, высокая прочность композитов, гибкость конструкции, минимальные отходы материала. |

| Ограничения | Замедленное время цикла, возможность несоответствия деталей, не идеальный вариант для жестких допусков. |

| Лучше всего подходит для | Крупные высокопрочные конструкционные детали; мало- и среднесерийные партии; композитные материалы, такие как SMC и BMC. |

Готовы расширить возможности своей лаборатории с помощью высокоточного оборудования? Компания KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для поддержки компрессионного формования и других процессов для превосходного тестирования и производства материалов.Наши решения помогут вам добиться надежных результатов при использовании высокопрочных композитов и экономически эффективных рабочих процессов. Свяжитесь с нами сегодня чтобы обсудить, как наши лабораторные прессовые машины могут удовлетворить ваши конкретные потребности и продвинуть ваши проекты!

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- 24T 30T 60T нагретая гидравлическая машина пресса лаборатории с горячими плитами для лаборатории

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

- Лабораторный ручной гидравлический пресс с подогревом с горячими плитами

Люди также спрашивают

- Почему система отопления необходима для производства брикетов из биомассы? Активация естественного термического связывания

- Каковы ключевые технические требования к прессу горячего прессования? Освоение давления и термической точности

- Какие специфические условия обеспечивает лабораторный гидравлический пресс с подогревом? Оптимизируйте подготовку сухих электродов с помощью ПВДФ

- Почему точный контроль температуры нагревательных плит лабораторного гидравлического пресса имеет решающее значение для уплотнения древесины?

- Какова роль гидравлического термопресса при испытании материалов? Получите превосходные данные для исследований и контроля качества