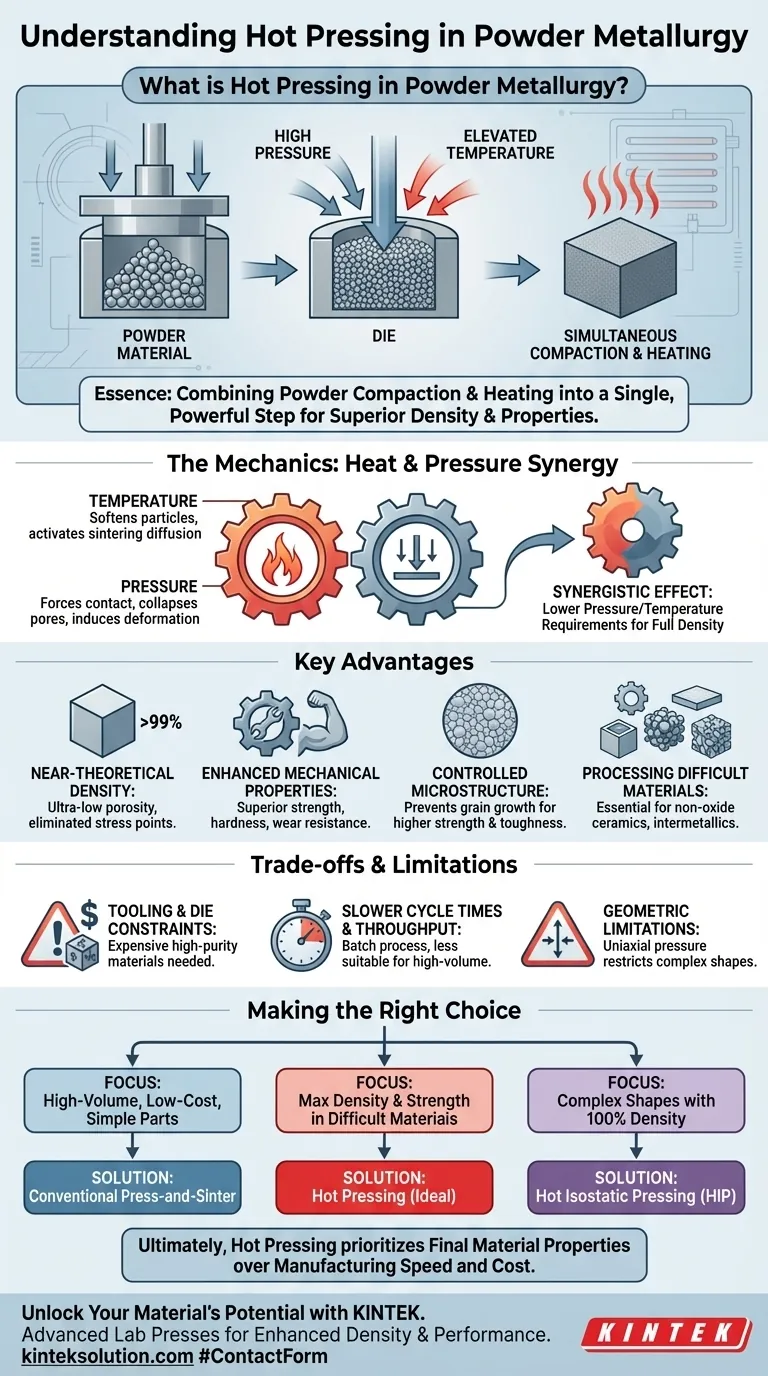

По сути, горячее прессование — это процесс порошковой металлургии, при котором порошковый материал одновременно уплотняется под высоким давлением и нагревается до повышенной температуры. В отличие от традиционных методов, которые разделяют прессование и нагрев (спекание), горячее прессование объединяет их в один мощный этап. Это одновременное действие позволяет частицам материала деформироваться и сплавляться более эффективно, значительно улучшая плотность и механические свойства конечной детали.

Основная цель горячего прессования заключается не просто в формировании формы, а в достижении почти теоретической плотности и контролируемой микроструктуры в материалах, которые в противном случае трудно или невозможно эффективно уплотнить. Оно обменивает более высокую сложность процесса на превосходные характеристики материала.

Механика горячего прессования: Тепло и давление в гармонии

Горячее прессование использует синергию тепловой энергии и механической силы для преодоления проблем, связанных с уплотнением порошков.

Роль температуры

Повышение температуры делает отдельные частицы порошка более мягкими и податливыми. Оно снижает их предел текучести и активирует механизмы диффузии — атомные процессы, которые позволяют частицам связываться друг с другом в процессе, известном как спекание.

Роль давления

Приложенное давление обеспечивает движущую силу для консолидации. Оно механически заставляет частицы вступать в тесный контакт, схлопывает поры и пустоты, а также вызывает пластическую деформацию (ползучесть), что дополнительно способствует устранению пористости.

Синергетический эффект

Истинная сила горячего прессования заключается в этой комбинации. Поскольку материал размягчается теплом, давление, необходимое для достижения полной плотности, значительно ниже, чем то, которое потребовалось бы при холодном прессовании. И наоборот, поскольку внешнее давление способствует уплотнению, требуемые температура и время часто ниже, чем при традиционном безнапорном спекании.

Ключевые преимущества горячего прессования

Выбор горячего прессования по сравнению с другими методами дает несколько явных инженерных преимуществ, особенно для высокопроизводительных применений.

Достижение почти теоретической плотности

Основным преимуществом является возможность производства компонентов с очень низкой или отсутствующей пористостью, часто превышающей 99% от теоретической максимальной плотности материала. Это критически важно, поскольку поры действуют как точки концентрации напряжений и внутренние дефекты, снижая механическую целостность.

Улучшение механических свойств

Непосредственным результатом высокой плотности является то, что детали, изготовленные горячим прессованием, демонстрируют превосходные механические свойства. Это включает значительно улучшенную твердость, износостойкость, а также прочность на растяжение и сжатие по сравнению с деталями, изготовленными обычными методами прессования и спекания.

Контроль микроструктуры

Более низкие температуры обработки и более короткие циклы горячего прессования помогают предотвратить чрезмерный рост зерен. Мелкозернистая микроструктура часто желательна, поскольку она обычно приводит к более высокой прочности и вязкости, что является ключевой целью в инженерии современных материалов.

Обработка трудных материалов

Горячее прессование незаменимо для уплотнения материалов, которые плохо спекаются в обычных условиях. Это включает многие не оксидные керамики (например, карбид кремния), интерметаллические соединения и металломатричные композиты (ММК).

Понимание компромиссов и ограничений

Хотя горячее прессование является мощным методом, оно не является универсальным решением. Его применение связано с определенными компромиссами, которые крайне важно понимать.

Ограничения по материалу оснастки и матрицы

Матрица, используемая для удержания порошка, должна выдерживать как экстремальную температуру, так и высокое давление одновременно. Это требует использования дорогих материалов, таких как графит высокой чистоты или керамические композиты, которые имеют ограниченный срок службы и значительно увеличивают стоимость.

Более медленные циклы и производительность

Горячее прессование обычно является периодическим процессом, при котором каждая деталь требует цикла нагрева, прессования и охлаждения, что может занимать много времени. Это приводит к более низкой производительности по сравнению с непрерывными процессами, такими как традиционное прессование и спекание, что делает его менее подходящим для массового производства недорогих серийных деталей.

Геометрические ограничения

Процесс обычно использует одноосное давление (давление с одного направления). Это ограничивает сложность геометрии деталей, которые могут быть произведены, так как может быть трудно достичь равномерной плотности в деталях с высоким соотношением сторон или сложными внутренними элементами.

Правильный выбор для вашего применения

Выбор правильного метода консолидации полностью зависит от вашего материала, требований к производительности и экономических ограничений.

- Если ваша основная цель — крупносерийное, недорогое производство простых металлических деталей: Традиционное прессование и спекание почти всегда является более экономичным выбором.

- Если ваша основная цель — достижение максимальной плотности и прочности в труднообрабатываемых керамиках или композитах: Горячее прессование часто является идеальным и необходимым решением.

- Если ваша основная цель — создание сложных по форме компонентов со 100% плотностью для критически важных применений: Рассмотрите горячее изостатическое прессование (ГИП), родственный процесс, который использует газ для равномерного приложения давления со всех сторон.

В конечном итоге, выбор такого процесса, как горячее прессование, является преднамеренным инженерным решением, направленным на приоритет конечных свойств материала над скоростью и стоимостью производства.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Одновременное уплотнение и нагрев порошков |

| Ключевые преимущества | Почти теоретическая плотность, улучшенные механические свойства, контролируемая микроструктура, возможность обработки трудных материалов |

| Ограничения | Высокие затраты на оснастку, более медленные циклы, геометрические ограничения |

| Идеально для | Высокоэффективной керамики, интерметаллидов и композитов, требующих превосходной прочности и плотности |

Раскройте весь потенциал ваших материалов с помощью передовых лабораторных прессов KINTEK, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы. Наши решения разработаны для лабораторий, стремящихся улучшить плотность и производительность материалов в керамике, композитах и многом другом. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши исследования и разработки с помощью надежного, высокопроизводительного оборудования!

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Лабораторный ручной гидравлический пресс с подогревом с горячими плитами

- Лабораторная термопресса Специальная форма

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

Люди также спрашивают

- Какие специфические условия обеспечивает лабораторный гидравлический пресс с подогревом? Оптимизируйте подготовку сухих электродов с помощью ПВДФ

- Какова роль гидравлического термопресса при испытании материалов? Получите превосходные данные для исследований и контроля качества

- Как контроль температуры и давления в высокоточном гидравлическом горячем прессе влияет на древесно-стружечные плиты?

- Почему для обезвоживания биодизеля из семян конопли необходимо использовать нагревательное оборудование? Руководство по качеству от экспертов

- Как регулируется температура нагревательной плиты в лабораторном гидравлическом прессе? Достижение тепловой точности (20°C-200°C)