По сути, прессование порошка - это производственный процесс, в котором используется огромная, контролируемая сила гидравлического пресса для сжатия порошкообразного материала внутри формы или штампа.В результате отдельные частицы порошка деформируются и сцепляются друг с другом, образуя твердый объект, который точно соответствует форме полости пресс-формы.

Основная цель прессования порошка заключается не только в создании формы, но и в достижении определенной, однородной плотности и создать твердую деталь \"зеленого компакта\" с заданными свойствами материала, прежде чем она подвергнется окончательному нагреву, например спеканию.

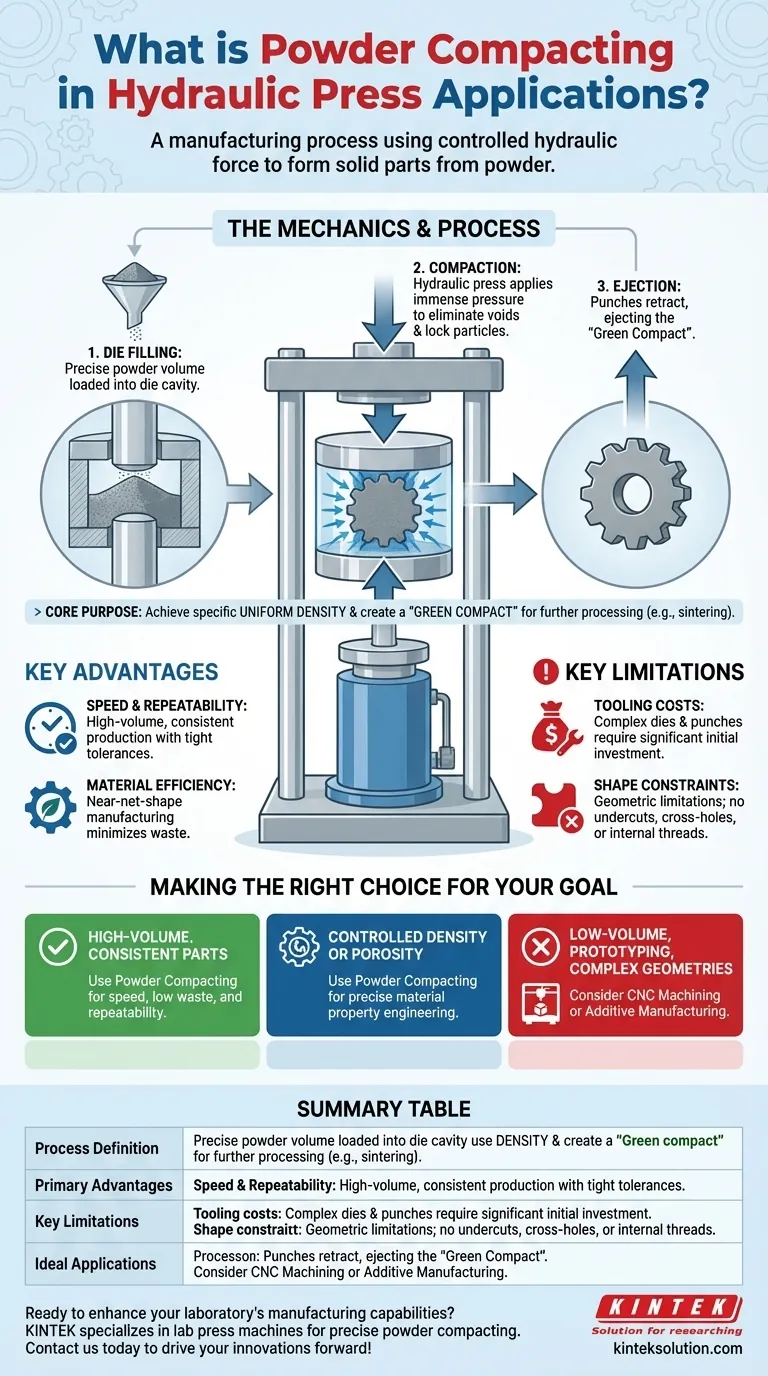

Механика прессования порошка

Чтобы понять, что такое прессование порошка, необходимо рассмотреть роль пресса, используемые инструменты и отдельные этапы процесса.

Роль гидравлического пресса

Гидравлический пресс - идеальное оборудование для выполнения этой задачи, поскольку он обеспечивает точное и последовательное усилие .

В отличие от механического пресса, который прикладывает усилие в быстром темпе, гидравлический пресс может прикладывать и удерживать определенный тоннаж в течение заданного времени.Такой контроль очень важен для управления конечной плотностью детали.

Основные компоненты:Штамп, пуансон и порошок

В центре процесса находится набор инструментов.Закаленный стальной штамп создает внешнюю форму детали, в то время как один или несколько пуансонов входят в матрицу и сжимают порошок.

Порошок может представлять собой металлическую, керамическую, полимерную или композитную смесь, подобранную с учетом желаемых характеристик конечной детали.

Три важнейших этапа уплотнения

Превращение сыпучего порошка в твердую деталь происходит в контролируемой последовательности.

-

Заполнение матрицы: Точный объем порошка загружается в полость матрицы.Количество порошка напрямую влияет на плотность и размер конечной детали, поэтому этот этап должен быть максимально воспроизводимым.

-

Уплотнение: Пуансоны вдавливаются в матрицу с помощью гидравлического пресса.Огромное давление устраняет пустоты между частицами порошка, деформирует их и заставляет тесно соприкасаться, образуя твердую массу.

-

Выталкивание: Пуансоны втягиваются, и нижний пуансон выталкивает только что сформированную деталь, которую теперь называют \"зеленым компактом"\, из штампа.Эта деталь достаточно твердая, чтобы с ней можно было работать, но для достижения окончательной прочности обычно требуется последующий процесс нагрева (спекание).

Понимание компромиссов

Порошковое прессование - мощный метод, но его пригодность зависит исключительно от области применения.Она имеет свои преимущества и ограничения.

Главное преимущество:Скорость и повторяемость

После создания оснастки и программирования пресса порошковое прессование может производить тысячи одинаковых деталей с очень жесткими допусками на размеры и плотность.Это делает его чрезвычайно эффективным для крупносерийного производства.

Главное преимущество:Эффективность использования материалов

Этот процесс представляет собой разновидность производства, близкого к чистой форме Это означает, что исходная деталь очень близка к своим конечным размерам.Это приводит к минимальным отходам материала по сравнению с субтрактивными методами, такими как механическая обработка, при которой отрезается большое количество исходного материала.

Ключевое ограничение:Затраты на оснастку

Штампы и пуансоны из закаленной стали имеют сложную конструкцию и должны быть изготовлены с очень высокими допусками.Первоначальные инвестиции в оснастку могут быть значительными, что делает этот процесс менее экономичным для малосерийных производств или единичных прототипов.

Ключевое ограничение:Ограничения формы

Хотя этот процесс отлично подходит для многих форм, он имеет геометрические ограничения.Такие элементы, как подрезы, поперечные отверстия или внутренняя резьба, обычно невозможно сформировать на этапе уплотнения, и их приходится добавлять на вторичных операциях.

Правильный выбор для достижения вашей цели

Выбор правильного производственного процесса требует согласования его возможностей с вашей основной целью.

- Если ваша главная цель - крупносерийное производство деталей с постоянным качеством: Порошковое прессование - отличный выбор благодаря высокой скорости, малому количеству отходов материала и исключительной повторяемости.

- Если ваша основная задача - создание деталей с высокой контролируемой плотностью или пористостью: Точный контроль усилия гидравлического пресса делает этот процесс идеальным для разработки специфических свойств материала.

- Если ваша основная цель - малосерийное изготовление прототипов или чрезвычайно сложные геометрические формы: Альтернативные методы, такие как обработка на станках с ЧПУ или аддитивное производство (3D-печать), скорее всего, будут более экономически эффективными.

Поняв эти принципы, вы сможете использовать порошковое прессование не только для придания формы, но и для создания материала с особыми, желаемыми свойствами с нуля.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Определение процесса | Спрессовывание порошка в пресс-форме с помощью гидравлического пресса с образованием твердой "зеленой массы". |

| Основные преимущества | Высокая скорость, повторяемость, эффективность использования материала и точный контроль плотности |

| Основные ограничения | Высокая стоимость инструмента и геометрические ограничения (например, отсутствие подрезов). |

| Идеальные области применения | Крупносерийное производство, детали, требующие контролируемой плотности или пористости |

Готовы расширить производственные возможности вашей лаборатории? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, предназначенные для точного прессования порошка для получения стабильных и высококачественных деталей.Наши решения помогут вам добиться превосходных свойств материала и эффективности ваших процессов. Свяжитесь с нами сегодня чтобы обсудить, как наше оборудование может удовлетворить ваши конкретные потребности и продвинуть ваши инновации!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

Люди также спрашивают

- Какую роль играет лабораторный гидравлический пресс в подготовке карбонатных порошков? Оптимизируйте анализ образцов

- Какова роль гидравлического пресса при подготовке таблеток KBr для ИК-Фурье? Получите химические данные высокого разрешения

- Какую роль играет лабораторный гидравлический пресс высокого давления в приготовлении таблеток из KBr? Оптимизация точности ИК-Фурье-спектроскопии

- Какую функцию выполняет лабораторный гидравлический пресс при ИК-Фурье спектроскопии образцов активированной банановой кожуры?

- Зачем использовать лабораторный гидравлический пресс с вакуумом для таблеток KBr? Повышение точности ИК-Фурье-спектроскопии карбонатов