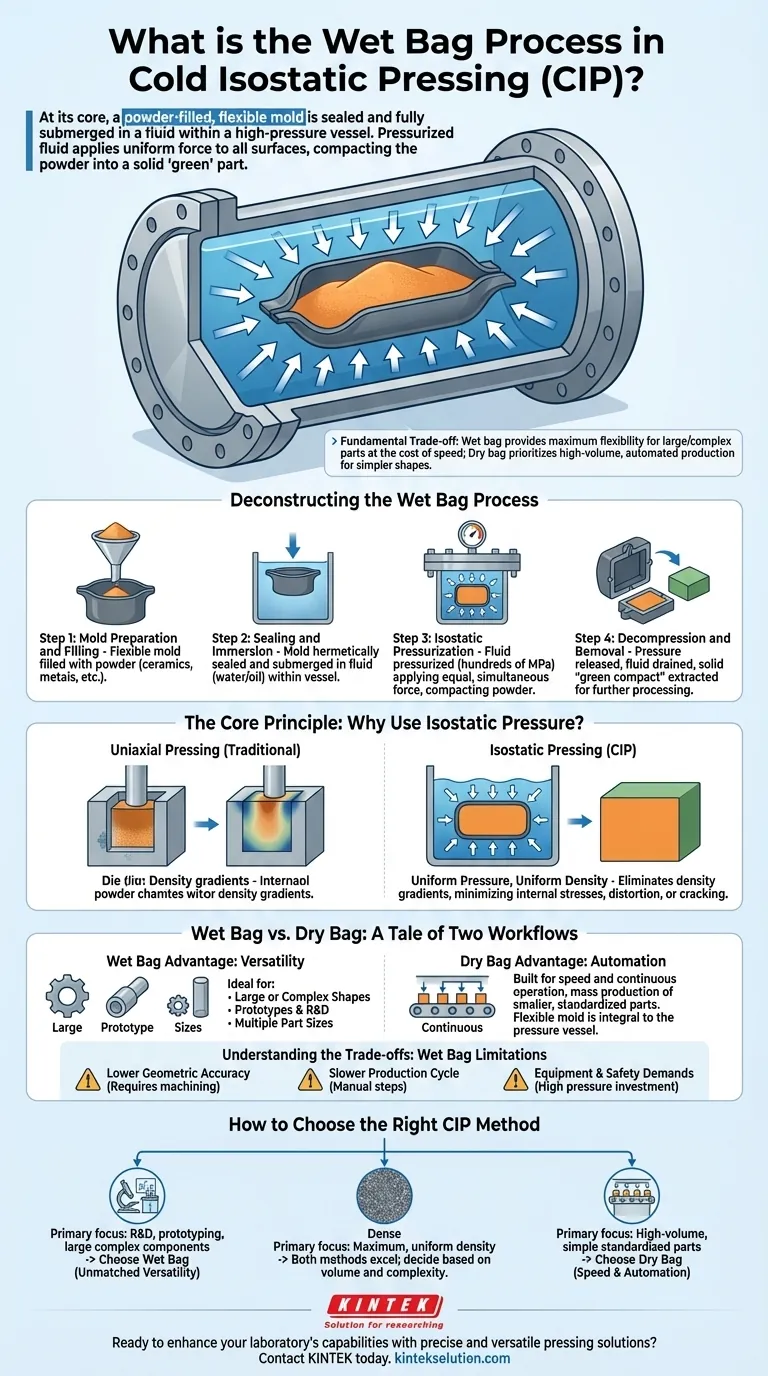

По своей сути, процесс «мокрого мешка» при изостатическом прессовании (ИСП) — это метод, при котором гибкая форма, заполненная порошком, запечатывается, а затем полностью погружается в жидкость внутри сосуда высокого давления. Затем жидкость нагнетается, оказывая равномерное усилие на все поверхности формы. Это уплотняет порошок в твердую, однородную «сырую» деталь, достаточно прочную для обращения и дальнейшей обработки.

Выбор между ИСП «мокрого мешка» и «сухого мешка» заключается не в том, какой из них превосходит, а в фундаментальном компромиссе: процесс «мокрого мешка» обеспечивает максимальную гибкость для крупногабаритных или сложных деталей ценой скорости, в то время как процесс «сухого мешка» отдает приоритет высокообъемному автоматизированному производству более простых форм.

Разбор процесса «Мокрого мешка»

Термин «мокрый мешок» напрямую относится к ключевому этапу процесса: форма, или «мешок», вступает в прямой контакт с жидкостью, создающей давление.

Этап 1: Подготовка и заполнение формы

Сначала создается гибкая эластомерная форма желаемой формы конечного компонента. Затем эта форма тщательно заполняется порошковым материалом, которым могут быть керамика, металлы, графит и пластик.

Этап 2: Герметизация и погружение

Заполненная форма герметизируется, чтобы предотвратить попадание жидкости под давлением в порошок. Затем вся герметичная сборка помещается в сосуд высокого давления и погружается в жидкую среду, обычно воду или масло.

Этап 3: Изостатическое прессование

Сосуд герметизируется, и жидкость нагнетается до давления, обычно достигающего нескольких сотен мегапаскалей (МПа). Поскольку давление передается гидростатически, оно прикладывается одинаково и одновременно ко всем поверхностям формы. Это уплотняет порошок в твердую массу с очень однородной плотностью.

Этап 4: Сброс давления и извлечение

По истечении заданного времени давление в сосуде сбрасывается, жидкость сливается, и форма извлекается. Полученная твердая деталь, известная как «сырой компакт», затем аккуратно извлекается из гибкой формы. Теперь она обладает достаточной прочностью для обращения, механической обработки или перемещения в последующую печь для спекания.

Основной принцип: Зачем использовать изостатическое давление?

Понимание того, почему вообще используется ИСП, является ключом к оценке роли метода «мокрого мешка». Цель состоит в том, чтобы преодолеть ограничения традиционного одноосное (однонаправленного) прессования.

Равномерное давление, равномерная плотность

При одноосном прессовании трение между порошком и стенками матрицы создает градиенты плотности в детали. Изостатическое прессование устраняет эту проблему. Всестороннее давление гарантирует, что конечный сырой компакт будет иметь очень постоянную и гомогенную плотность, минимизируя внутренние напряжения, деформацию или растрескивание.

Создание «сырой» заготовки

Целью ИСП не является создание готовой детали. Целью является получение заготовки или прутка с высокой целостностью. Эту «сырую» деталь затем можно легко подвергнуть механической обработке для получения более точной формы перед финальным, энергоемким процессом спекания, который полностью связывает материал.

«Мокрый мешок» против «Сухого мешка»: Повесть о двух рабочих процессах

Процесс «мокрого мешка» существует не в вакууме. Его основной альтернативой, процессом «сухого мешка», удовлетворяются совершенно иные производственные потребности.

Преимущество «Мокрого мешка»: Универсальность

Метод «мокрого мешка» определяется его эксплуатационной гибкостью. Поскольку форма является отдельным, мобильным инструментом, он идеально подходит для:

- Крупногабаритные или сложные формы: Формы не ограничены фиксированной геометрией пресса.

- Прототипы и НИОКР: Это экономически выгодно для производства единичных изделий или небольших партий для исследований и пробного производства.

- Детали разных размеров: Один и тот же сосуд высокого давления может обрабатывать формы различных форм и размеров за один цикл.

Преимущество «Сухого мешка»: Автоматизация

В процессе «сухого мешка» гибкая форма является неотъемлемой частью самого сосуда высокого давления. Порошок загружается непосредственно в эту встроенную форму, прикладывается давление, и деталь выталкивается. Форма никогда не покидает пресс и никогда не контактирует с жидкой средой.

Эта конструкция создана для скорости и непрерывной работы, что делает ее идеальной для серийного производства мелких стандартизированных деталей, таких как изоляторы свечей зажигания или твердосплавные стержни. Однако она жертвует гибкостью формы и размера, присущей методу «мокрого мешка».

Понимание компромиссов

Несмотря на свою мощность, процесс ИСП «мокрого мешка» имеет присущие ему ограничения, которые необходимо учитывать.

Более низкая геометрическая точность

Использование гибкой формы означает, что полученный сырой компакт будет иметь меньшую точность размеров, чем деталь, изготовленная в жесткой стальной матрице. Почти всегда требуется последующая механическая обработка для достижения жестких допусков.

Более медленный производственный цикл

Процесс ручной загрузки, герметизации, установки и выгрузки форм делает процесс «мокрого мешка» значительно более медленным, чем его аналог «сухого мешка». Это нежизнеспособное решение для крупносерийного производства.

Требования к оборудованию и безопасности

Системы ИСП работают при чрезвычайно высоком давлении. Сосуды высокого давления должны быть спроектированы для надежной и безопасной работы, что влечет за собой значительные капиталовложения и требует строгого соблюдения правил технического обслуживания и техники безопасности.

Как выбрать правильный метод ИСП

Ваш выбор — это стратегическое решение, полностью зависящее от ваших производственных целей.

- Если ваш основной фокус — НИОКР, прототипирование или производство крупных, сложных компонентов: Процесс «мокрого мешка» является идеальным выбором из-за его непревзойденной универсальности в отношении размера и формы деталей.

- Если ваш основной фокус — крупносерийное производство простых стандартизированных деталей: Процесс «сухого мешка» превосходит, предлагая скорость и автоматизацию, необходимые для массового производства.

- Если ваш основной фокус — достижение максимальной, однородной плотности в заготовке: Оба метода превосходны в этом, поэтому решение должно определяться требуемым объемом производства и сложностью детали.

В конечном счете, понимание этих различных рабочих процессов позволяет вам выбрать точный производственный путь, соответствующий масштабу, сложности и целям вашего проекта.

Сводная таблица:

| Аспект | Детали процесса «Мокрого мешка» |

|---|---|

| Процесс | Гибкая форма, заполненная порошком, погружается в жидкость, которая затем нагнетается для равномерного уплотнения |

| Ключевые этапы | Заполнение формы, герметизация, погружение, прессование, сброс давления, извлечение детали |

| Преимущества | Высокая универсальность для крупных/сложных форм, идеально подходит для прототипов и НИОКР, однородная плотность |

| Ограничения | Более низкая геометрическая точность, более медленное производство, более высокие требования к оборудованию |

| Лучше всего подходит для | НИОКР, прототипирование, крупные или сложные компоненты, низкий и средний объемы |

| Сравнение с «Сухим мешком» | Более гибкий, но более медленный; «сухой мешок» автоматизирован для крупносерийного производства простых деталей |

Готовы расширить возможности своей лаборатории с помощью точных и универсальных решений для прессования? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, адаптированные для удовлетворения ваших потребностей в НИОКР и производстве. Независимо от того, занимаетесь ли вы прототипированием сложных деталей или вам требуется однородная плотность в заготовках, наше оборудование гарантирует надежность и эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как наши системы ИСП могут принести пользу вашим проектам и оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

Люди также спрашивают

- Каковы преимущества холодного изостатического прессования (ХИП) для подготовки гранул? Достижение превосходной плотности и однородности

- Почему при холодном изостатическом прессовании потери материала невелики? Достижение высокого выхода материала с помощью CIP

- Как CIP улучшает механические свойства тугоплавких металлов? Повышение прочности и долговечности для высокотемпературных применений

- Для чего используется холодное изостатическое прессование (ХИП)? Достижение равномерной плотности в сложных деталях

- Какие распространенные процессы формования используются в передовой керамике?Оптимизируйте производство для достижения лучших результатов