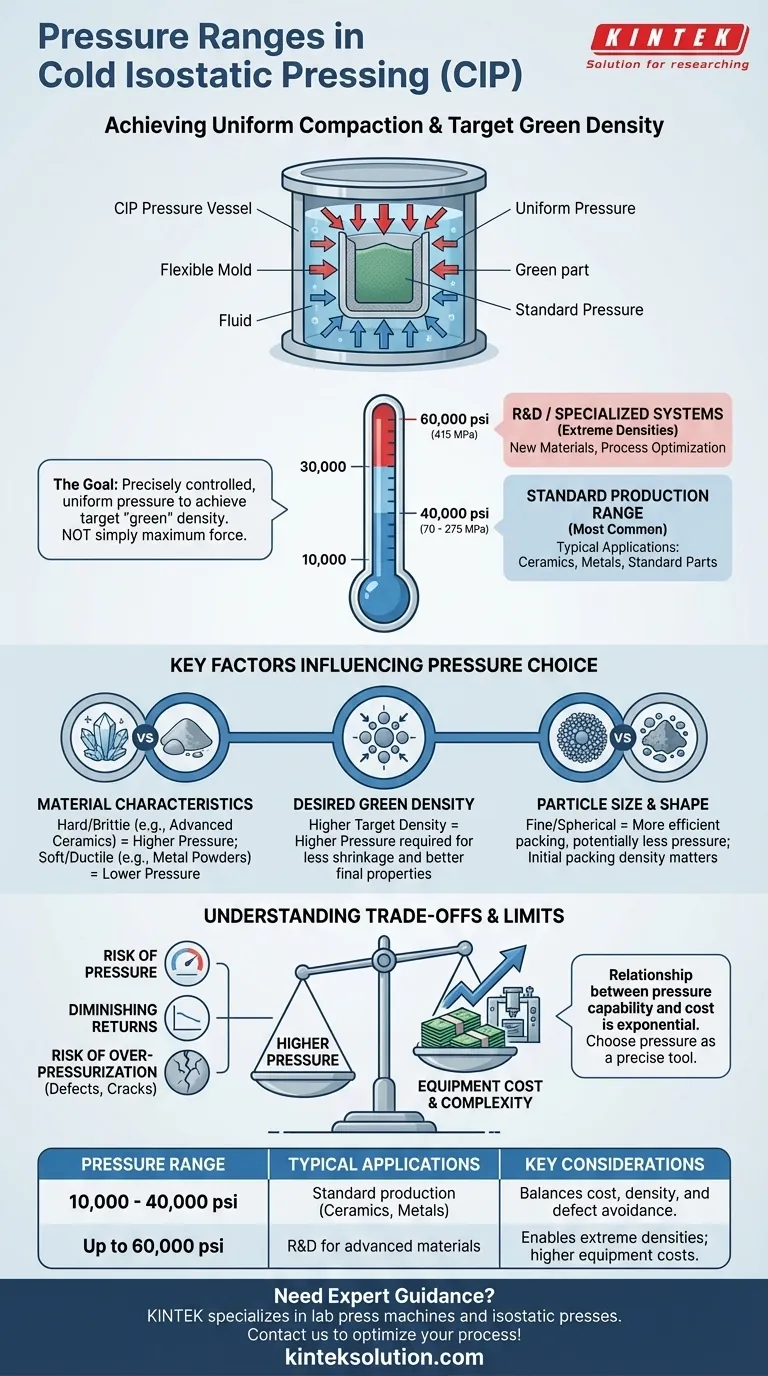

При холодном изостатическом прессовании (ИСП) подавляющее большинство материалов уплотняется при давлении от 10 000 до 40 000 фунтов на квадратный дюйм (примерно от 70 до 275 МПа). Хотя это стандартный диапазон для производства, специализированные системы для исследований и разработок могут работать при давлении до 60 000 фунтов на квадратный дюйм (415 МПа) для испытания новых материалов или достижения экстремальной плотности.

Цель ИСП — не просто приложить максимальное усилие, а использовать точно контролируемое, равномерное давление для достижения целевой «сырой» плотности. Выбор правильного давления — это баланс между достижением достаточного уплотнения и избеганием снижения отдачи и потенциальных дефектов, вызванных избыточным давлением.

Роль давления в равномерном уплотнении

Холодное изостатическое прессование использует жидкость для приложения одинакового давления со всех направлений на порошок, герметизированный в гибкой форме. Этот фундаментальный механизм делает процесс столь эффективным.

Устранение пустот и повышение плотности

Основная функция давления — сжать пустоты между отдельными частицами порошка. По мере увеличения давления частицы принудительно располагаются плотнее, что значительно увеличивает плотность заготовки.

Достижение изотропных свойств

Поскольку давление прикладывается равномерно (изостатически), результирующая плотность остается однородной по всему изделию. Это позволяет избежать градиентов плотности, характерных для одноосных методов прессования, что приводит к более предсказуемой усадке на стадии окончательного спекания.

Создание «сырой» заготовки

Результатом ИСП является «сырая» заготовка — хрупкая уплотненная деталь, удерживаемая вместе за счет механического сцепления частиц. Она обладает достаточной прочностью, чтобы ее можно было обрабатывать и механически обрабатывать перед окончательным спеканием, но еще не достигла своих окончательных свойств материала. Уровень давления напрямую определяет эту сырую прочность и плотность.

Ключевые факторы, влияющие на выбор давления

Идеальное давление — это не одно фиксированное значение; оно зависит от конкретного материала, геометрии детали и желаемого результата.

Характеристики материала

Различные материалы по-разному реагируют на давление. Твердые, хрупкие материалы, такие как передовая керамика (например, нитрид кремния), часто требуют более высокого давления для преодоления межчастичного трения и достижения высокой плотности. Более мягкие, более пластичные материалы, такие как многие металлические порошки, могут быть эффективно уплотнены при более низких давлениях.

Желаемая сырая плотность

Ваша целевая сырая плотность является критически важным фактором. Более высокая сырая плотность, как правило, приводит к меньшей усадке и лучшим конечным свойствам после спекания. Для достижения более высокой сырой плотности вам обычно потребуется приложить более высокое давление.

Размер и форма частиц

Мелкие сферические порошки имеют тенденцию к более эффективной упаковке и могут потребовать меньшего давления для достижения заданной плотности по сравнению с крупными порошками неправильной формы. Начальная насыпная плотность порошка в форме играет значительную роль.

Понимание компромиссов и ограничений

Приложение большего давления не всегда лучше. Понимание практических и физических ограничений имеет решающее значение для эффективного и успешного процесса.

Точка снижения отдачи

Для любого заданного порошка существует давление, превышение которого дает очень небольшой прирост плотности. В этот момент вы в основном тратите больше на энергию и создаете большую нагрузку на свое оборудование ради незначительного улучшения.

Риск избыточного давления

Чрезмерно высокое давление иногда может вызвать дефекты. Во время разгерметизации захваченный воздух может быстро расшириться, вызывая внутренние трещины или расслоение. Это особенно актуально для очень мелких порошков или сложных геометрических форм деталей.

Возможности оборудования и стоимость

Связь между рабочим давлением и стоимостью оборудования является экспоненциальной. Система, рассчитанная на 60 000 фунтов на квадратный дюйм, значительно дороже в производстве, эксплуатации и обслуживании, чем система, рассчитанная на 30 000 фунтов на квадратный дюйм. Ваш выбор давления напрямую и существенно влияет на капиталовложения.

Принятие правильного решения для вашего применения

Используйте желаемый результат для определения выбора давления.

- Если ваш основной фокус — стандартное производство обычных материалов (например, оксид алюминия, простые металлические детали): Диапазон давления от 15 000 до 30 000 фунтов на квадратный дюйм часто является наиболее экономичным решением.

- Если ваш основной фокус — высокопроизводительные компоненты (например, передовая керамика, тугоплавкие металлы): Вам, вероятно, потребуется работать в более высоком диапазоне от 30 000 до 40 000 фунтов на квадратный дюйм, чтобы достичь требуемой сырой плотности и конечных свойств.

- Если ваш основной фокус — разработка материалов или оптимизация процесса: Система, способная достигать 60 000 фунтов на квадратный дюйм, обеспечивает гибкость для изучения полного поведения при уплотнении новых и сложных материалов.

В конечном счете, выбор правильного давления заключается в использовании его в качестве точного инструмента для достижения равномерной плотности, а не в качестве молота грубой силы.

Сводная таблица:

| Диапазон давления | Типичное применение | Ключевые соображения |

|---|---|---|

| 10 000 - 40 000 фунтов на квадратный дюйм | Стандартное производство керамики и металлов | Баланс между стоимостью, плотностью и предотвращением дефектов |

| До 60 000 фунтов на квадратный дюйм | НИОКР для передовых материалов | Обеспечивает экстремальную плотность, но более высокие затраты на оборудование |

Нужна экспертная помощь в выборе правильного давления ИСП для ваших материалов? KINTEK специализируется на лабораторных прессах, включая изостатические прессы, чтобы помочь лабораториям добиться точного уплотнения и равномерной плотности. Свяжитесь с нами сегодня через нашу форму обратной связи, чтобы обсудить, как наши решения могут оптимизировать ваш процесс и повысить эффективность!

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Лабораторные изостатические пресс-формы для изостатического формования

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторная пресс-форма Polygon

Люди также спрашивают

- Почему холодноизостатическое прессование (HIP) необходимо для керамических мембран на основе перовскита? Достижение максимальной эффективности снижения CO2

- Почему гибкие формы необходимы для уплотнения порошков TiMgSr? Достижение равномерной плотности при холодной изостатической прессовке

- Почему холодноизостатическое прессование (HIP) необходимо для керамических заготовок? Достижение высокой оптической прозрачности

- Каковы преимущества использования холодного изостатического прессования (CIP) для гидроксиапатита? Достижение превосходного качества спекания

- Какие преимущества холодного изостатического прессования (CIP) по сравнению со стандартным сухого прессования? Достижение однородной плотности заготовки