В производстве композитов, Горячий пресс - это машина, которая с помощью точно контролируемого тепла и давления превращает сырые слои смолы и волокна в единый, полностью отвержденный, высокоэффективный компонент.Это важнейший инструмент для консолидации материалов и активации химической реакции (отверждения), которая придает композиту окончательную прочность и структурную целостность.

Горячий пресс - это не просто нагреватель и струбцины.Это прецизионный инструмент, предназначенный для создания идеальной среды отверждения, гарантирующей, что конечная композитная деталь будет плотной, без пустот, и будет соответствовать строгим стандартам прочности и точности размеров.

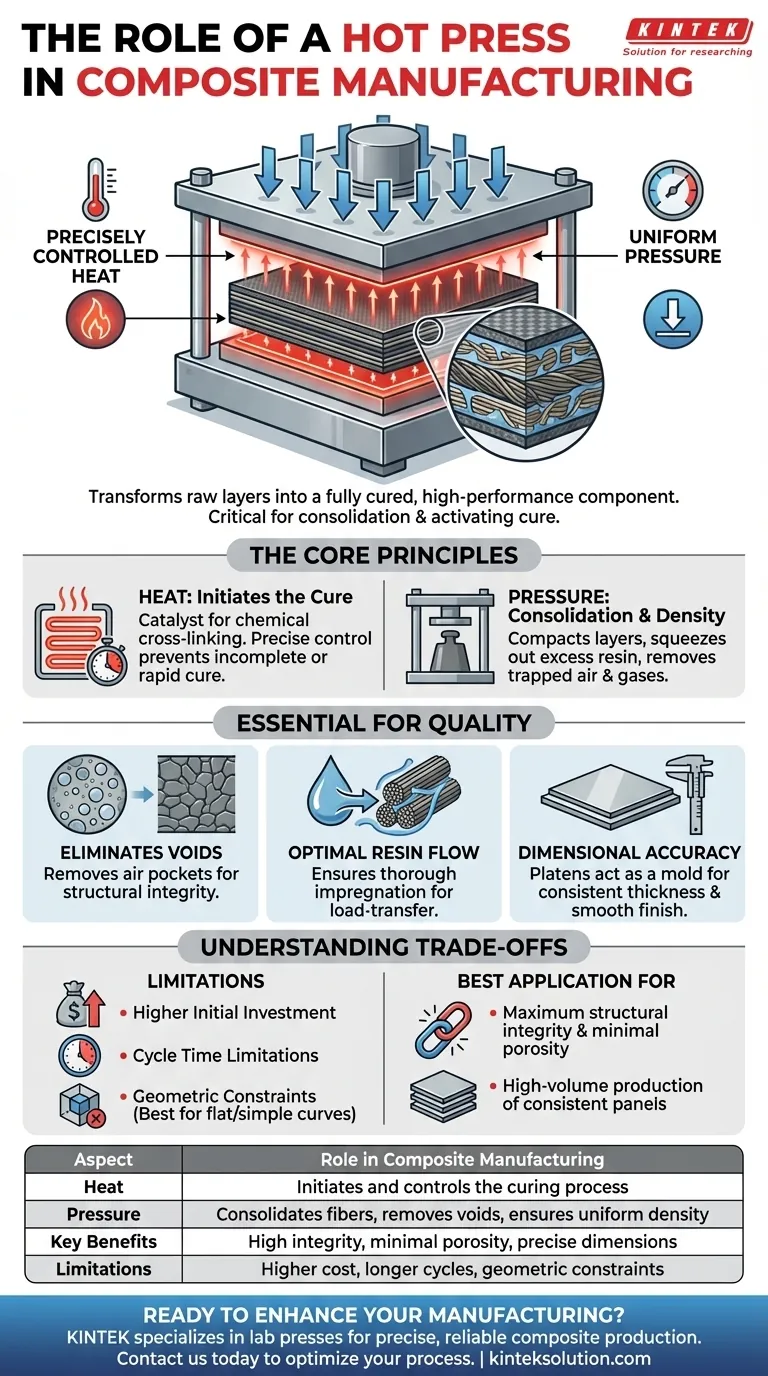

Основные принципы:Тепло и давление

Работа горячего пресса основана на одновременном и контролируемом применении двух фундаментальных сил: тепловой энергии (тепла) и механической силы (давления).

Роль контролируемого тепла: начало отверждения

Тепло является катализатором процесса отверждения.Оно обеспечивает тепловую энергию, необходимую для начала и ускорения химической реакции сшивания в системе смол (например, эпоксидных или фенольных).

Без точного контроля температуры отверждение может быть неполным, что приведет к образованию слабой детали, или слишком быстрым, что приведет к возникновению внутренних напряжений.Горячий пресс обеспечивает нагрев материала,\"dwells\" при определенной температуре в течение требуемого времени и остывание с заданной скоростью.

Роль равномерного давления:Консолидация и плотность

Давление выполняет одновременно несколько важнейших функций.Когда пресс закрывает пачку материала, он прикладывает постоянное усилие по всей площади поверхности.

Это давление уплотняет слои армирующего волокна, выдавливает излишки смолы и, что особенно важно, вытесняет застрявший воздух и летучие газы.В результате получается плотная, консолидированная деталь с высоким соотношением волокон и смолы, что необходимо для максимальной прочности.

Почему такой контроль важен для качества

Простого применения тепла и давления недостаточно; именно точность и равномерность их применения отличают высококачественную деталь от бракованной.Этот контроль напрямую влияет на конечные свойства материала.

Устранение пустот и пористости

Пустоты, или крошечные пузырьки воздуха, попавшие внутрь композитного ламината, являются критически слабыми местами, которые могут привести к преждевременному разрушению под нагрузкой.Равномерное давление горячего пресса - один из наиболее эффективных способов устранения этих пустот, обеспечивающий прочность и надежность детали.

Достижение оптимальной текучести смолы

При нагревании смолы ее вязкость снижается, что позволяет ей течь.Давление направляет этот поток, обеспечивая полное \"смачивание\" или пропитку каждого пучка волокон.Этот тесный контакт между волокном и матрицей является основополагающим для способности готового композита передавать нагрузку.

Обеспечение точности размеров

Параллельные плоские плиты (пластины) горячего пресса также выполняют функцию пресс-формы.Пресс гарантирует, что конечная деталь будет иметь постоянную толщину и ровную, гладкую поверхность, соответствующую жестким допускам на размеры, требуемым в таких отраслях, как аэрокосмическая и автомобильная.

Понимание компромиссов

Несмотря на свою мощь, процесс горячего прессования не является универсальным решением для всех видов композитного производства.Очень важно понимать его ограничения.

Более высокие первоначальные инвестиции

Горячие прессы - это тяжелые, специализированные промышленные машины, которые требуют значительных капиталовложений по сравнению с некоторыми другими методами обработки композитов.

Ограничения по времени цикла

Процесс нагрева большой тепловой массы плит, выдержки при заданной температуре и последующего охлаждения может занимать много времени.Это может сделать горячее прессование менее подходящим для очень крупносерийного и быстрого производства по сравнению с такими процессами, как литье под давлением.

Геометрические ограничения

Горячие прессы идеально подходят для производства плоских панелей, листов и деталей с простыми, пологими изгибами.Они не очень хорошо подходят для производства деталей сложной трехмерной формы, глубокой вытяжки или сложной геометрии сердцевины.

Правильный выбор для вашего применения

Выбор производственного процесса полностью зависит от требований к конечной детали.

- Если ваша главная цель - максимальная структурная целостность и минимальная пористость: Горячий пресс - это окончательный выбор для создания высококачественных плоских или плавно изогнутых ламинатов для сложных применений.

- Если ваша основная задача - крупносерийное производство однородных панелей: Повторяемость и контроль горячего пресса делают его отличным решением для производства таких изделий, как композитные листы или структурные плиты.

- Если ваш проект предполагает сложные 3D-формы и геометрию: Вам следует изучить альтернативные методы, такие как обработка в автоклаве, трансферное формование смолы (RTM) или вакуумная инфузия.

В конечном итоге, понимание роли горячего пресса позволит вам выбрать подходящий инструмент для достижения желаемого баланса производительности, стоимости и скорости производства.

Сводная таблица:

| Аспект | Роль в производстве композитов |

|---|---|

| Тепло | Запускает и контролирует процесс отверждения таких систем смол, как эпоксидная смола |

| Давление | Консолидирует волокна, удаляет воздушные пустоты и обеспечивает равномерную плотность |

| Ключевые преимущества | Высокая структурная целостность, минимальная пористость, точная точность размеров |

| Ограничения | Более высокая первоначальная стоимость, более длительное время цикла, геометрические ограничения для сложных форм |

Готовы ли вы повысить точность и надежность производства композитов? Компания KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, разработанные для удовлетворения самых взыскательных потребностей лабораторий.Наше оборудование обеспечивает равномерное распределение тепла и давления, позволяя получать высокопрочные композиты без пустот и с точным соблюдением размеров. Свяжитесь с нами сегодня чтобы обсудить, как наши решения могут оптимизировать ваши процессы и повысить производительность!

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Лабораторный ручной гидравлический пресс с подогревом с горячими плитами

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Сплит автоматический нагретый гидравлический пресс машина с нагретыми плитами

Люди также спрашивают

- Почему система отопления необходима для производства брикетов из биомассы? Активация естественного термического связывания

- Почему точный контроль температуры нагревательных плит лабораторного гидравлического пресса имеет решающее значение для уплотнения древесины?

- Почему для обезвоживания биодизеля из семян конопли необходимо использовать нагревательное оборудование? Руководство по качеству от экспертов

- Какие специфические условия обеспечивает лабораторный гидравлический пресс с подогревом? Оптимизируйте подготовку сухих электродов с помощью ПВДФ

- Какую роль играет лабораторный пресс с подогревом в измерении диффузии ионов лития? Оптимизация исследований твердотельных аккумуляторов