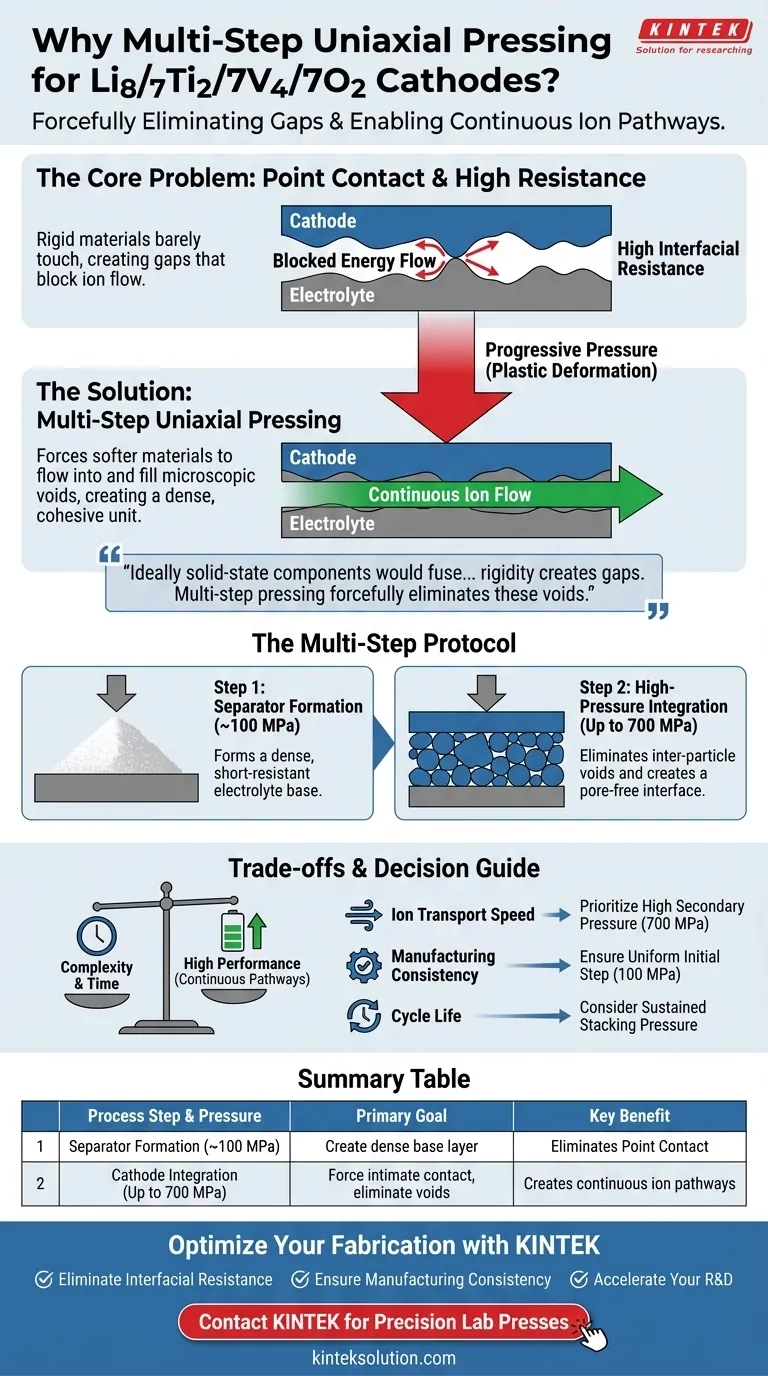

В идеале компоненты твердотельных аккумуляторов должны срастаться естественным образом, но на самом деле жесткость твердых материалов создает микроскопические зазоры, которые блокируют поток энергии. Многоступенчатый одноосный процесс прессования необходим для катодов Li8/7Ti2/7V4/7O2, чтобы силовым путем устранить эти пустоты и механически сцепить катод с твердым электролитом, обеспечивая непрерывные пути, необходимые для движения ионов лития.

Основной вывод

Твердотельные аккумуляторы страдают от "точечных контактов", когда жесткие поверхности едва соприкасаются, вызывая огромное сопротивление. Многоступенчатое прессование применяет постепенно увеличивающееся давление (до 700 МПа) для пластической деформации этих материалов, превращая рыхлую стопку порошков в единое, плотное и когезионное целое, оптимизированное для ионного транспорта.

Преодоление ограничения "точечного контакта"

Фундаментальная проблема при изготовлении твердотельных аккумуляторов заключается в том, что твердые компоненты не смачивают друг друга, как жидкие электролиты.

Проблема жестких компонентов

В отличие от жидкостей, твердые электролиты и металлические электроды являются жесткими. Когда они просто помещаются вместе, они соприкасаются только в микроскопических вершинах, что известно как "точечный контакт".

Последствия плохого контакта

Эти ограниченные точки контакта приводят к чрезвычайно высокому межфазному сопротивлению. Если слои не соединены физически, ионы не могут пересечь зазор между катодом и электролитом, что делает аккумулятор неэффективным или неработоспособным.

Роль пластической деформации

Для решения этой проблемы используется контролируемое механическое давление для индукции пластической деформации. Это заставляет более мягкие материалы физически течь и заполнять микроскопические пустоты на поверхности электролита, значительно увеличивая активную площадь контакта.

Логика многоступенчатого протокола

Одного этапа прессования часто недостаточно для достижения различных требований к плотности разных слоев. Многоступенчатый процесс позволяет независимо оптимизировать сепаратор электролита и интерфейс катода.

Этап 1: Формирование сепаратора

Процесс обычно начинается с прессования порошка сульфидного твердотельного электролита (например, Li6PS5Cl) в плотный слой при умеренном давлении, часто около 100 МПа. Это создает базовый слой сепаратора, который достаточно плотный, чтобы предотвратить короткие замыкания, но остается восприимчивым к следующему слою.

Этап 2: Интеграция под высоким давлением

Затем добавляется катодный композит, и применяется гораздо более высокое давление — иногда до 700 МПа. Это экстремальное давление имеет решающее значение для создания плотного, тесного твердо-твердого интерфейса между активным катодным материалом и частицами электролита.

Устранение пустот

Этот финальный этап высокого давления устраняет межчастичные пустоты и микроскопические зазоры, вызванные шероховатостью поверхности. Компактируя всю структуру, процесс создает беспористую, плотную микроструктуру, необходимую для создания эффективных путей транспорта ионов лития.

Понимание компромиссов

Хотя высокое давление необходимо, понимание баланса сил имеет решающее значение для успешного изготовления.

Сложность против производительности

Внедрение многоступенчатого одноосного процесса прессования добавляет сложности и времени к производственному процессу по сравнению с простым штабелированием. Однако пропуск этих шагов приводит к плохому контактному интерфейсу и высокому внутреннему сопротивлению, что сводит на нет преимущества использования передовых катодных материалов.

Управление давлением

Давление должно быть достаточным для закрытия зазоров, но контролируемым, чтобы сохранить структурную целостность слоев. Например, в то время как 700 МПа создают превосходный контакт, более низкие "давления штабелирования" (около 74 МПа) иногда используются для поддержания контакта во время работы без чрезмерного сжатия сборки.

Сделайте правильный выбор для вашего проекта

Чтобы максимизировать производительность вашего катода Li8/7Ti2/7V4/7O2, согласуйте вашу стратегию прессования с вашими конкретными показателями производительности.

- Если ваш основной фокус — скорость ионного транспорта: Приоритет отдавайте более высоким вторичным давлениям (до 700 МПа) для максимизации контакта частица-частица и минимизации межфазного сопротивления.

- Если ваш основной фокус — производственная согласованность: Обеспечьте равномерность начального этапа прессования электролита (около 100 МПа), чтобы обеспечить плоскую, стабильную основу для катодного слоя.

- Если ваш основной фокус — срок службы цикла: Рассмотрите возможность применения постоянного давления штабелирования во время сборки, чтобы предотвратить образование пустот со временем из-за расширения и сжатия материала.

В конечном итоге, многоступенчатый процесс прессования — это не просто формовочная техника; это основной механизм активации, который позволяет твердотельному аккумулятору функционировать как единая электрохимическая система.

Сводная таблица:

| Этап процесса | Типичное давление | Основная цель |

|---|---|---|

| Формирование сепаратора | ~100 МПа | Создание плотного, устойчивого к коротким замыканиям базового слоя электролита. |

| Интеграция катода | До 700 МПа | Обеспечение тесного контакта между катодом и электролитом, устранение пустот. |

| Ключевое преимущество | Устраняет "точечный контакт" | Создает непрерывные ионные пути для высокой производительности. |

Готовы оптимизировать изготовление вашего твердотельного аккумулятора?

Достижение идеальной плотности и тесного контакта между слоями имеет решающее значение для высокопроизводительных аккумуляторов. KINTEK специализируется на прецизионных лабораторных прессах, включая автоматические лабораторные прессы и лабораторные прессы с подогревом, разработанные для обеспечения контролируемого, многоступенчатого одноосного прессования, необходимого для передовых материалов, таких как катоды Li8/7Ti2/7V4/7O2.

Наши прессы помогут вам:

- Устранить межфазное сопротивление: Применяйте точные, высокие давления для создания бесшовных твердо-твердых интерфейсов.

- Обеспечить производственную согласованность: Достигайте равномерной плотности и воспроизводимых результатов от партии к партии.

- Ускорить ваши НИОКР: Надежно изготавливайте высококачественные аккумуляторные ячейки для тестирования и разработки.

Давайте обсудим, как наше оборудование может улучшить ваши исследования и разработку твердотельных аккумуляторов.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальный пресс для вашей лаборатории!

Визуальное руководство

Связанные товары

- Лабораторный гидравлический разделенный электрический лабораторный пресс для гранул

- Лабораторная пресс-форма против растрескивания

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторная круглая двунаправленная пресс-форма

Люди также спрашивают

- Какова основная функция лабораторного гидравлического пресса при подготовке таблеток твердотельных электролитов? Инженерная плотность для превосходной ионной проводимости

- Какова критическая функция лабораторного гидравлического пресса при изготовлении таблеток электролита Li1+xAlxGe2−x(PO4)3 (LAGP) для твердотельных аккумуляторов? Превращение порошка в высокопроизводительные электролиты

- Как гидравлические таблеточные прессы способствуют испытанию материалов и исследованиям? Раскройте точность подготовки образцов и моделирования

- Какова цель использования гидравлического пресса для формирования таблеток из смесей порошков Li3N и Ni? Оптимизация синтеза в твердой фазе

- Какова основная цель использования лабораторного гидравлического пресса для формирования таблеток из порошков галогенидных электролитов перед электрохимическими испытаниями? Достижение точных измерений ионной проводимости