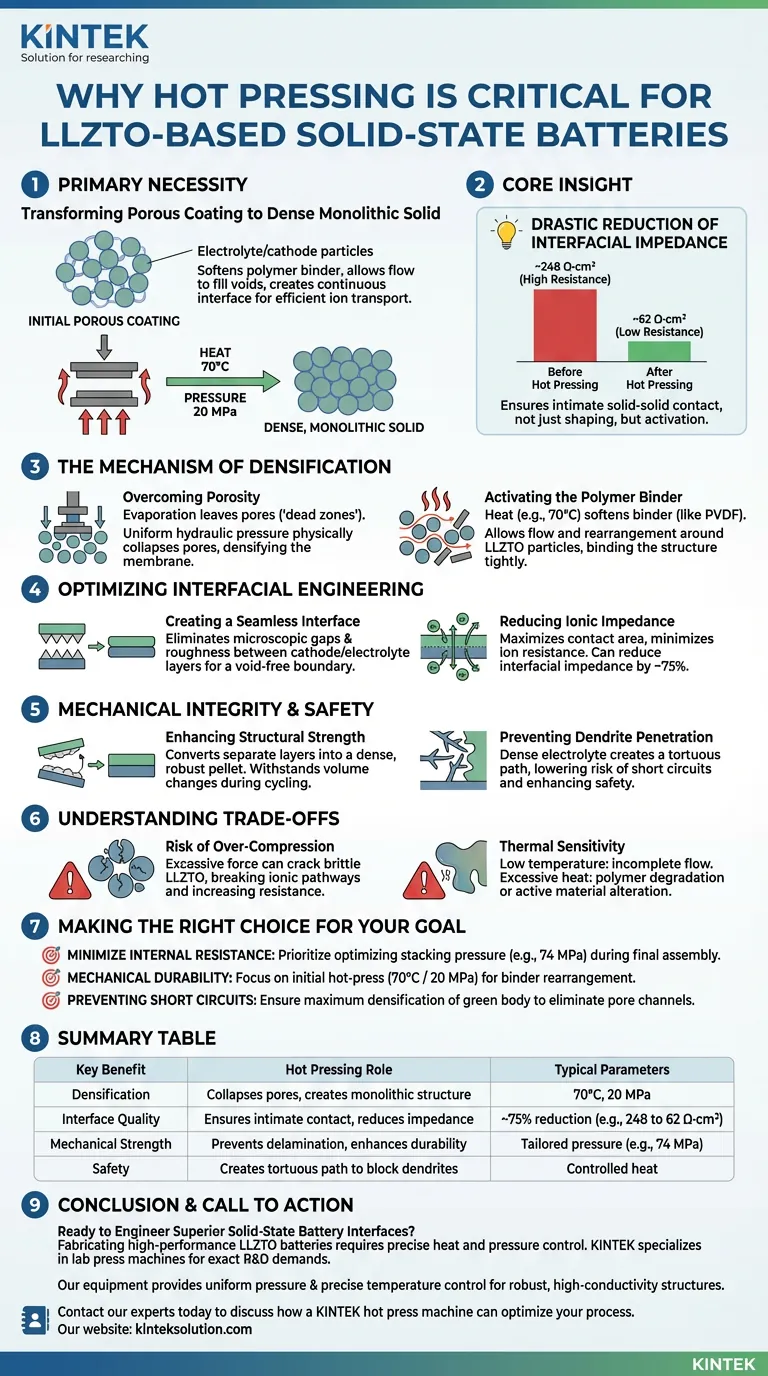

Основная необходимость использования машины для горячего прессования в данном контексте заключается в преобразовании рыхлого, пористого покрытия в плотную, монолитную твердую структуру путем одновременного приложения тепла и механической силы. Применяя специфические условия, такие как 70°C и 20 МПа, вы размягчаете полимерный связующий в композите, позволяя ему течь и заполнять микроскопические пустоты, оставшиеся после испарения растворителя. Это создает непрерывный, без пустот интерфейс, необходимый для эффективного переноса ионов.

Ключевой вывод: Производительность твердотельных батарей часто ограничивается высоким сопротивлением на твердо-твердых интерфейсах. Горячее прессование — это не просто этап формования; это критический процесс активации, который значительно снижает межфазный импеданс (например, с ~248 Ом·см² до ~62 Ом·см²) за счет обеспечения тесного физического контакта между катодом и твердым электролитом.

Механизм уплотнения

Преодоление пористости

Когда композит электролита/катода наносится первоначально, испарение растворителей оставляет после себя большие поры и относительно рыхлую структуру.

Без обработки эта пористость создает «мертвые зоны», где ионы не могут перемещаться.

Машина для горячего прессования использует гидравлический механизм для приложения равномерного давления, физически схлопывая эти поры и уплотняя мембрану.

Активация полимерного связующего

В композитных электролитах LLZTO/PVDF применение тепла так же важно, как и давление.

Тепло (обычно около 70°C) размягчает полимерный связующий (например, PVDF).

Это вызванное размягчение позволяет полимеру течь и перестраиваться вокруг жестких керамических наполнителей LLZTO, плотно связывая структуру в единое целое.

Оптимизация межфазной инженерии

Создание бесшовного интерфейса

Твердо-твердый интерфейс является наиболее уязвимым местом в твердотельной батарее.

В отличие от жидких электролитов, которые естественно смачивают поверхности, твердые слои требуют силы для достижения контакта.

Горячее прессование устраняет микроскопические зазоры и шероховатости поверхности между слоями катода и электролита, создавая бесшовную границу без пустот.

Снижение ионного импеданса

Устранение физических зазоров напрямую коррелирует с электрохимической производительностью.

Максимизируя площадь контакта между частицами, вы минимизируете сопротивление, с которым сталкиваются ионы при перемещении между слоями.

Ссылки указывают на то, что эта оптимизация может снизить межфазный импеданс примерно на 75%, что является предпосылкой для достижения высокой скорости и стабильности цикла.

Механическая целостность и безопасность

Повышение прочности конструкции

Рыхлая композитная структура механически слаба и склонна к расслоению во время цикла работы батареи.

Процесс горячего прессования преобразует отдельные слои в физически плотный, двухслойный или монолитный гранулят.

Эта повышенная механическая прочность жизненно важна для противостояния изменениям объема, которые происходят во время зарядки и разрядки.

Предотвращение проникновения дендритов

Высокая плотность является защитным механизмом против отказа.

Более плотное тело электролита, достигнутое путем надлежащего прессования (и, возможно, последующего спекания зеленых тел), создает извилистый путь, который трудно пробить литиевым дендритам.

Это значительно снижает риск коротких замыканий, повышая общий профиль безопасности батареи.

Понимание компромиссов

Риск чрезмерного сжатия

Хотя высокое давление (до 380 МПа в сценариях холодного прессования) уменьшает количество пустот, чрезмерная сила может повредить материалы.

Применение слишком большого давления к хрупкой керамике, такой как LLZTO, может вызвать растрескивание или распыление частиц.

Это структурное повреждение эффективно разрушает ионные пути, которые вы пытаетесь создать, что приводит к увеличению сопротивления, а не к его снижению.

Термическая чувствительность

Температура должна точно контролироваться, чтобы соответствовать свойствам связующего.

Если температура слишком низкая, связующее не будет достаточно течь, чтобы заполнить пустоты.

И наоборот, чрезмерное тепло может привести к деградации полимерного компонента или изменению структуры активного материала катода до того, как батарея будет даже использована в цикле.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вашего этапа горячего прессования, вы должны адаптировать параметры к вашему конкретному составу материала.

- Если ваш основной фокус — минимизация внутреннего сопротивления: Приоритезируйте оптимизацию «давления в стопке» (около 74 МПа) во время окончательной сборки, чтобы обеспечить максимально тесный твердо-твердый контакт.

- Если ваш основной фокус — механическая долговечность: Сосредоточьтесь на первоначальном горячем прессовании композитной мембраны (70°C / 20 МПа), чтобы обеспечить полное перераспределение полимерного связующего для фиксации частиц LLZTO на месте.

- Если ваш основной фокус — предотвращение коротких замыканий: Обеспечьте максимальное уплотнение зеленого тела перед спеканием, чтобы устранить каналы пор, способствующие росту дендритов.

Успех в изготовлении батарей на основе LLZTO зависит от рассмотрения машины для горячего прессования не как производственного инструмента, а как точного инструмента для межфазной инженерии.

Сводная таблица:

| Ключевое преимущество | Роль горячего прессования | Типичные параметры |

|---|---|---|

| Уплотнение | Схлопывает поры, создает монолитную структуру | 70°C, 20 МПа |

| Качество интерфейса | Обеспечивает тесный контакт, снижает импеданс | Снижение ~75% (например, с 248 до 62 Ом·см²) |

| Механическая прочность | Предотвращает расслоение, повышает долговечность | Настроенное давление (например, 74 МПа для сборки) |

| Безопасность | Создает извилистый путь для блокировки дендритов | Контролируемое тепло для предотвращения деградации материалов |

Готовы создать превосходные межфазные поверхности для твердотельных батарей?

Изготовление высокопроизводительных батарей на основе LLZTO требует точного контроля тепла и давления для достижения плотных, низкоомных интерфейсов, критически важных для успеха. KINTEK специализируется на лабораторных прессовальных машинах, включая автоматические, изостатические и нагреваемые лабораторные прессы, разработанные для удовлетворения строгих требований лабораторных исследований и разработок.

Наше оборудование обеспечивает равномерное давление и точный контроль температуры, необходимые для преобразования ваших композитов электролита/катода в прочные, высокопроводящие структуры, помогая вам преодолеть трудности твердо-твердых интерфейсов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как машина для горячего прессования KINTEK может оптимизировать процесс изготовления ваших твердотельных батарей и ускорить ваши исследования.

Визуальное руководство

Связанные товары

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Ручной гидравлический лабораторный пресс с подогревом и встроенными горячими плитами Гидравлическая пресс-машина

- Лаборатория сплит ручной нагретый гидравлический пресс машина с горячими пластинами

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Нагретая гидравлическая машина пресса с нагретыми плитами для вакуумной коробки лаборатории горячего пресса

Люди также спрашивают

- Какова роль гидравлического пресса с подогревом в уплотнении порошков? Достигайте точного контроля материалов для лабораторий

- Почему гидравлический термопресс имеет решающее значение в исследованиях и промышленности? Откройте для себя точность для превосходных результатов

- Почему гидравлический пресс с подогревом считается критически важным инструментом в исследовательских и производственных условиях? Откройте для себя точность и эффективность в обработке материалов

- Как использование гидравлического горячего пресса при различных температурах влияет на конечную микроструктуру пленки ПВДФ? Достижение идеальной пористости или плотности

- Как гидравлические прессы с подогревом применяются в электронной и энергетической промышленности?Разблокировка прецизионного производства для высокотехнологичных компонентов