Характеризация материала имеет фундаментальное значение при изостатическом прессовании, поскольку физические и химические свойства исходного порошка напрямую определяют плотность, прочность и точность размеров конечного компонента. Процесс достигает своих результатов путем уплотнения этого порошка, а это означает, что плохо изученный или непостоянный входной материал неизбежно приведет к дефектному результату, независимо от того, насколько хорошо контролируется процесс.

Изостатическое прессование предназначено для создания идеально однородного, плотного компонента путем приложения равного давления со всех сторон. Эта цель достижима только в том случае, если исходный порошок сам по себе однороден и хорошо охарактеризован. По сути, качество входного порошка устанавливает абсолютный предел для качества конечной детали.

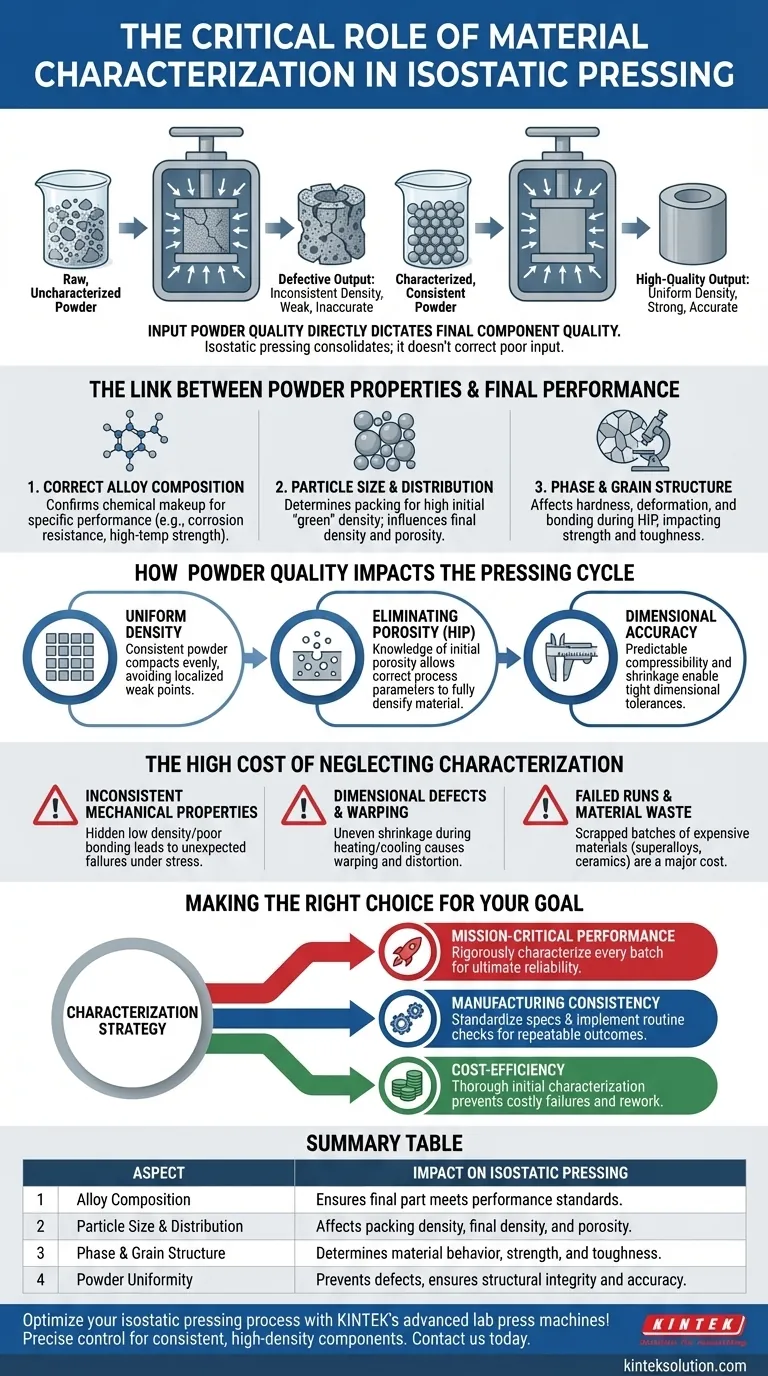

Связь между свойствами порошка и конечной производительностью

Изостатическое прессование — это не панацея; это процесс уплотнения. Его успех полностью зависит от предсказуемого поведения порошка под огромным, равномерным давлением. Характеризация материала — это способ обеспечить эту предсказуемость.

Обеспечение правильного состава сплава

Самый базовый шаг — подтверждение химического состава порошка. Конечный компонент должен соответствовать определенным требованиям сплава, чтобы обеспечить предполагаемую производительность, такую как коррозионная стойкость или прочность при высоких температурах. Использование порошка, который отклоняется от указанного состава сплава, приведет к получению детали, не соответствующей критическим стандартам производительности.

Контроль размера и распределения частиц

Размер и форма отдельных частиц порошка определяют, как они упаковываются. Четкое распределение размера частиц имеет решающее значение для достижения высокой начальной «зеленой» плотности еще до приложения полного давления. Эта начальная эффективность упаковки напрямую влияет на конечную плотность и количество пористости, которое необходимо устранить.

Управление фазовой и зерновой структурой

Характеризация выходит за рамки простого размера частиц; она включает внутреннюю структуру самих частиц порошка. Фазовый состав материала и размер зерен влияют на его твердость и поведение при горячем изостатическом прессовании (ГИП). Эти свойства влияют на то, как материал деформируется и связывается на микроскопическом уровне, влияя на прочность и вязкость конечного компонента.

Как качество порошка влияет на цикл прессования

Неоднородность порошка влияет не только на конечную деталь — она подрывает сам процесс изостатического прессования. Предположение об однородности, лежащее в основе всей этой техники, рушится, если материал не однороден.

Достижение равномерной плотности

Изостатическое прессование применяет равномерное давление для создания равномерно плотной детали. Однако, если распределение размера частиц в порошке неоднородно, он не будет уплотняться равномерно. Это может привести к локальным колебаниям плотности, создавая внутренние слабые места, которые ставят под угрозу структурную целостность компонента.

Устранение внутренней пористости

Ключевое преимущество горячего изостатического прессования (ГИП) заключается в его способности закрывать и устранять внутреннюю микропористость. Характеризация порошка позволяет понять его начальную плотность упаковки и присущую пористость. Эти знания необходимы для установки правильных параметров процесса — давления, температуры и времени — необходимых для полного уплотнения материала и достижения превосходных механических свойств, таких как улучшенный усталостный ресурс и пластичность.

Обеспечение точности размеров

Конечные размеры спрессованной детали зависят от того, насколько уплотняется порошок. Знание сжимаемости порошка и характеристик упаковки имеет решающее значение для проектирования гибкой формы и точного прогнозирования усадки детали. Без этих данных достижение жестких допусков по размерам невозможно.

Высокая цена пренебрежения характеризацией

В процессе, часто используемом для дорогостоящих или критически важных компонентов, пропуск тщательной характеризации материала представляет собой значительный риск, который приводит к предсказуемым отказам.

Непостоянные механические свойства

Компонент, изготовленный из нехарактеризованного порошка, — это черный ящик. Он может содержать скрытые области низкой плотности или плохого сцепления частиц, что приведет к неожиданным отказам под нагрузкой. Это сводит на нет те самые преимущества — такие как высокий усталостный ресурс и ударная вязкость, — которые должно обеспечивать изостатическое прессование.

Размерные дефекты и деформация

Если плотность не является однородной по всей детали, она будет усаживаться неравномерно в процессе нагрева и охлаждения при ГИП. Это может вызвать коробление, искажение или полный отказ от соответствия требованиям по размерам, делая деталь непригодной для использования.

Неудачные производственные циклы и отходы материала

Изостатическое прессование часто используется для дорогостоящих материалов, таких как суперсплавы или техническая керамика. Неудачный производственный цикл из-за несоответствующего порошка — чрезвычайно дорогостоящая ошибка. Инвестиции в предварительную характеризацию материала незначительны по сравнению со стоимостью бракованной партии высокоэффективных деталей.

Выбор правильного решения для вашей цели

Надлежащая характеризация материала — это не просто проверка качества; это инструмент для контроля процесса. Ваши конкретные цели должны определять уровень контроля, который вы применяете.

- Если ваш основной фокус — критически важная производительность: Вы должны тщательно характеризовать каждую партию порошка по химическому составу, распределению размера частиц и внутренней структуре, чтобы гарантировать максимальную надежность.

- Если ваш основной фокус — стабильность производства: Стандартизируйте спецификации вашего порошка и внедрите плановые проверки характеризации для обеспечения повторяемости результатов и однородной плотности всех деталей.

- Если ваш основной фокус — экономическая эффективность: Инвестируйте в тщательную начальную характеризацию, чтобы избежать дорогостоящих производственных сбоев, потерь материала и переделок, особенно при использовании дорогих или трудноуплотняемых порошков.

В конечном счете, овладение характеризацией материалов превращает изостатическое прессование из простой техники компактирования в точный и высоконадежный производственный процесс.

Сводная таблица:

| Аспект | Влияние на изостатическое прессование |

|---|---|

| Состав сплава | Гарантирует, что конечная деталь соответствует стандартам производительности, таким как коррозионная стойкость и прочность. |

| Размер и распределение частиц | Влияет на начальную плотность упаковки, определяя конечную плотность и устранение пористости. |

| Фазовая и зерновая структура | Определяет поведение материала при прессовании, влияя на прочность и вязкость. |

| Однородность порошка | Предотвращает колебания плотности и дефекты, обеспечивая структурную целостность и точность размеров. |

Оптимизируйте свой процесс изостатического прессования с помощью передовых лабораторных прессов KINTEK! Независимо от того, работаете ли вы с суперсплавами, керамикой или другими высокоценными материалами, наши автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом обеспечивают точный контроль для получения однородных, высокоплотных компонентов. Не позволяйте несоответствиям материала ставить под угрозу ваши результаты — свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность и надежность вашей лаборатории.

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая гидравлическая пресс-машина с подогревом и горячими плитами для лаборатории

- Автоматическая высокотемпературная нагретая гидравлическая пресс-машина с нагретыми плитами для лаборатории

- Лабораторные изостатические пресс-формы для изостатического формования

Люди также спрашивают

- Почему для формирования заготовок из сплава Nb-Ti методом холодного изостатического прессования (CIP) требуется однородность плотности?

- Почему холодноизостатическое прессование (HIP) необходимо для керамических заготовок? Достижение высокой оптической прозрачности

- Почему гибкие формы необходимы для уплотнения порошков TiMgSr? Достижение равномерной плотности при холодной изостатической прессовке

- Какие преимущества лабораторного холодноизостатического прессования перед одноосным прессованием для NASICON? Достижение равномерной плотности

- Почему после осевого прессования обычно добавляют обработку холодным изостатическим прессованием (HIP)? Повышение плотности керамики