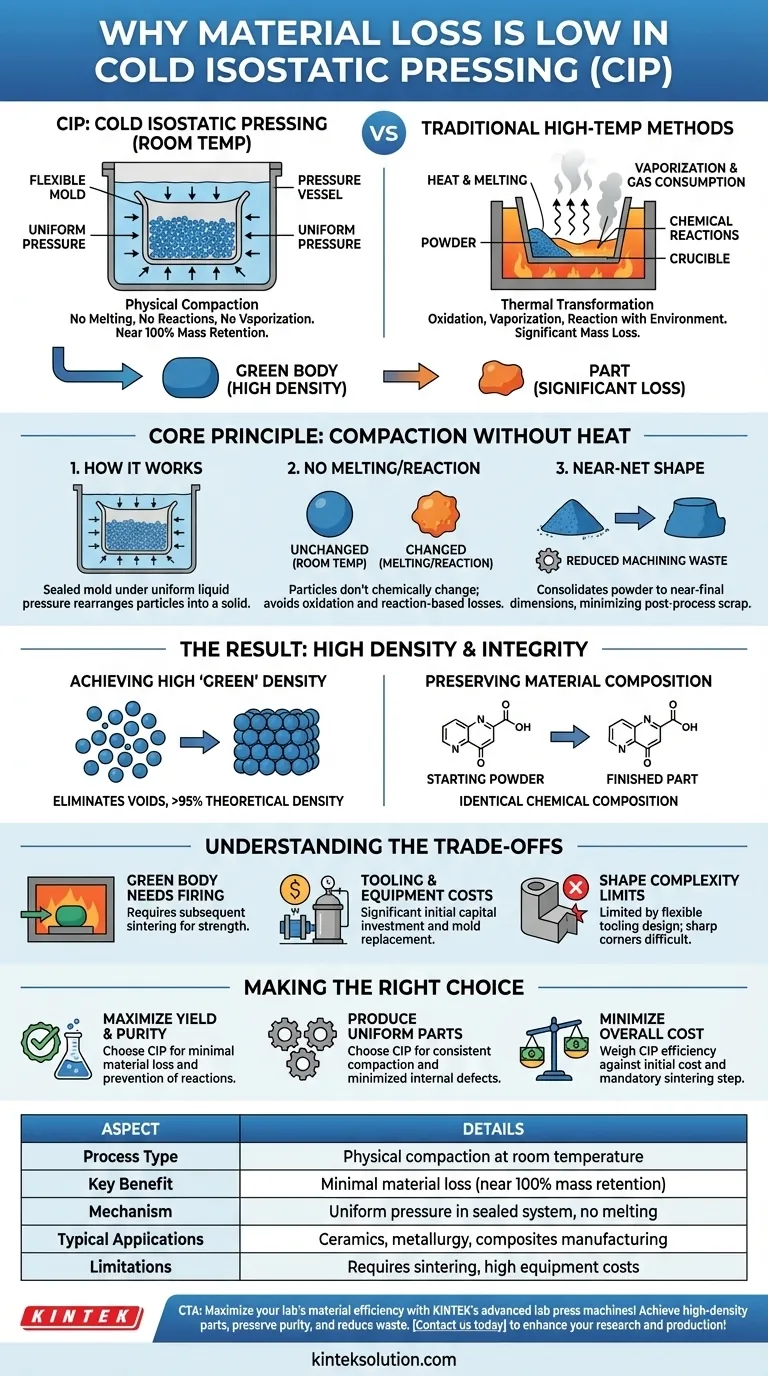

Одним словом, потери материала при холодном изостатическом прессовании (CIP) минимальны. поскольку весь процесс происходит при комнатной температуре или около нее. В отличие от методов, основанных на использовании тепла, CIP позволяет избежать плавления материала, что, в свою очередь, предотвращает химические реакции, испарение и потребление газа, которые являются основными источниками потерь материала при высокотемпературном производстве.

Холодное изостатическое прессование - это процесс физического уплотнения, а не термического или химического преобразования. Используя огромное, равномерное давление в герметичной системе, он просто перестраивает частицы порошка в плотное твердое тело, сохраняя почти 100 % массы исходного материала.

Основной принцип: Уплотнение без нагрева

Холодное изостатическое прессование - это элегантное решение, разработанное для достижения высокой плотности без использования тепла. Эффективность достигается за счет самого механизма.

Принцип работы

Сначала порошкообразный материал упаковывается в гибкую герметичную форму или контейнер. Затем этот контейнер погружается в жидкую среду, как правило, воду, в сосуд высокого давления. Сосуд находится под давлением, оказывая огромное, равномерное давление со всех сторон на герметичную форму, уплотняя порошок в твердое "зеленое тело".

Не плавится, не реагирует

Поскольку плавления не происходит, частицы порошка не претерпевают химических изменений. Такие процессы, как литье или спекание, требуют высоких температур, которые могут вызвать окисление, испарение или реакцию с атмосферой или тиглем, что приводит к потере массы. CIP полностью исключает эти режимы разрушения.

Формирование формы, близкой к сетке

В ходе процесса порошок консолидируется в форму, которая очень близка к конечным желаемым размерам. Это значительно снижает или устраняет необходимость в обширной постпроцессной обработке, которая является основным источником отходов материала (брака) в традиционном производстве. Материал, с которого вы начинаете, - это материал, который вы получаете в конечном итоге.

Результат: Высокая плотность и целостность материала

Результатом процесса CIP является компонент с уникальными и желаемыми свойствами, достигнутыми без ущерба для материала.

Достижение высокой "зеленой" плотности

Равномерное давление эффективно устраняет пустоты между частицами порошка. Благодаря этому уплотненная деталь, известная как "зеленое тело", достигает чрезвычайно высокой плотности, часто превышающей 95 % от теоретической максимальной плотности материала. Это достигается за счет перегруппировки существующего материала, а не его удаления.

Сохранение состава материала

Поскольку процесс является чисто физическим, химический состав готовой детали идентичен составу исходного порошка. Такая целостность очень важна для передовых применений в керамике, металлургии и композитах, где точные свойства материала имеют первостепенное значение.

Понимание компромиссов

Несмотря на высокую эффективность с точки зрения экономии материалов, технология CIP не лишена недостатков. Его сильные стороны уравновешиваются практическими ограничениями.

Зеленый кузов" все еще нуждается в обжиге

Компоненты, получаемые в процессе CIP, имеют высокую плотность, но низкую прочность. Частицы плотно упакованы, но еще не скреплены. Последующий процесс нагрева, такой как спекание почти всегда требуется для сплавления частиц и придания детали окончательной прочности и твердости.

Инструментарий и затраты на оборудование

Оборудование, необходимое для создания экстремальных давлений для CIP, требует значительных капиталовложений. Кроме того, гибкие формы, используемые для размещения порошка, имеют ограниченный срок службы и подлежат периодической замене, что увеличивает эксплуатационные расходы.

Ограничения по сложности форм

Несмотря на возможность получения сложных геометрических форм, этот процесс может быть ограничен конструкцией и долговечностью гибкой оснастки. Очень острые углы или сложные внутренние элементы могут оказаться сложнее, чем при использовании таких методов, как литье под давлением.

Правильный выбор для достижения вашей цели

При выборе производственного процесса необходимо сбалансировать эффективность использования материалов с другими приоритетами проекта.

- Если ваша главная цель - максимизировать выход и чистоту материала: CIP - это исключительный выбор, поскольку его низкотемпературная, герметичная система предотвращает испарение и химические реакции, которые приводят к потере материала.

- Если ваша основная задача - производство крупных или сложных деталей с равномерной плотностью: Применение изостатического давления обеспечивает равномерное уплотнение по всей детали, сводя к минимуму внутренние напряжения и дефекты, характерные для других методов.

- Если ваша основная цель - минимизация общих производственных затрат: Вы должны сопоставить высокую эффективность CIP в отношении материала со значительными первоначальными инвестициями в оборудование и обязательной стоимостью и временем последующего этапа спекания.

В конечном итоге сила CIP заключается в его способности физически точно консолидировать материал, что делает его краеугольным процессом для производства высокопроизводительных компонентов, где важен каждый грамм материала.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Тип процесса | Физическое уплотнение при комнатной температуре |

| Ключевое преимущество | Минимальные потери материала (почти 100% сохранение массы) |

| Механизм | Равномерное давление в герметичной системе, отсутствие плавления и химических реакций |

| Типичные области применения | Керамика, металлургия, производство композитов |

| Ограничения | Требуется спекание для придания прочности, высокая стоимость оборудования |

Максимально повысьте эффективность использования материалов в вашей лаборатории с помощью передовых лабораторных прессов KINTEK! Независимо от того, работаете ли вы с керамикой, металлами или композитами, наши автоматические лабораторные прессы, изостатические прессы и прессы с подогревом обеспечивают точное уплотнение с минимальными потерями материала. Обслуживая лаборатории по всему миру, мы помогаем вам получать детали высокой плотности, сохраняя чистоту и сокращая количество отходов. Свяжитесь с нами сегодня чтобы обсудить, как наши решения могут улучшить ваши исследовательские и производственные процессы!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

Люди также спрашивают

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Как холодное изостатическое прессование (ХИП) соотносится с порошковым литьем под давлением (ПЛД) с точки зрения сложности формы? Выберите лучший процесс для ваших деталей

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Для чего используется холодное изостатическое прессование (ХИП)? Достижение равномерной плотности в сложных деталях