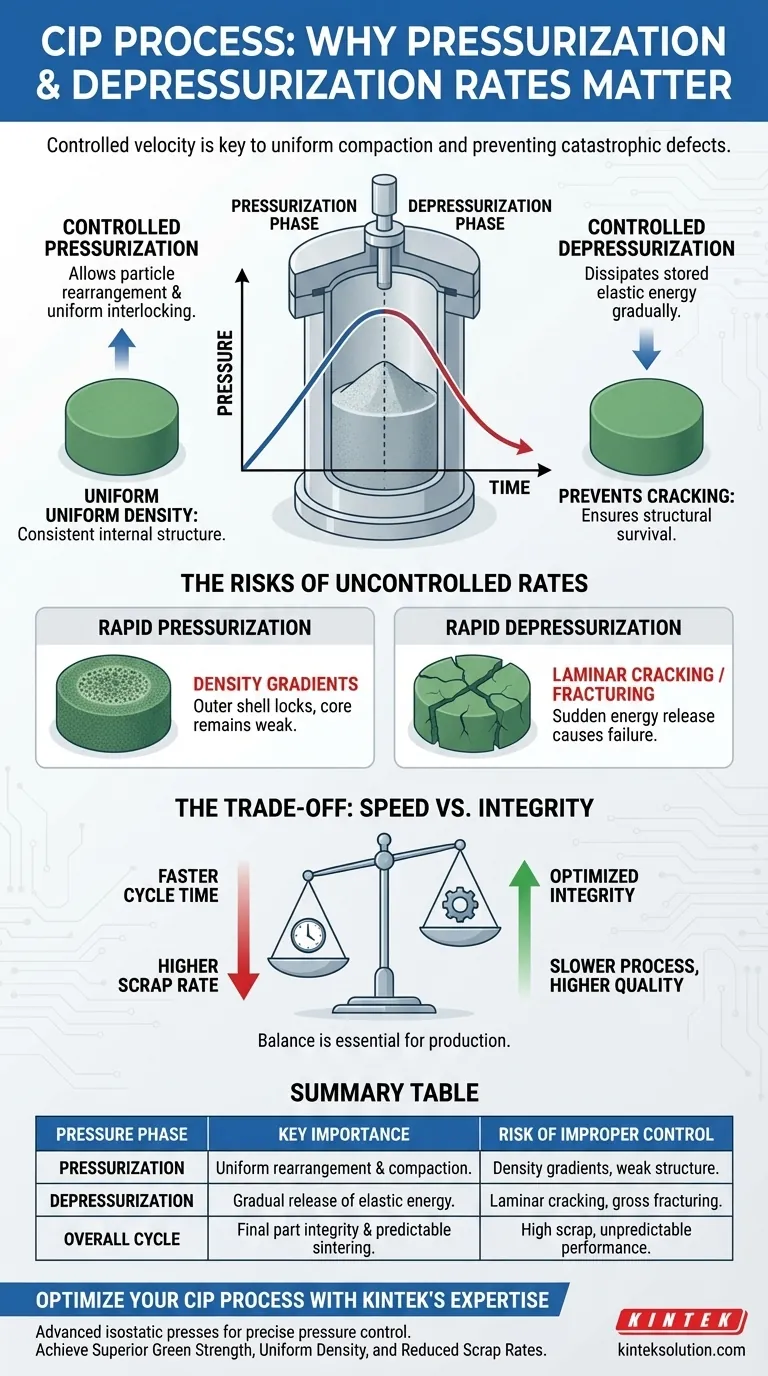

Скорость нагнетания и сброса давления является основным механизмом контроля структурной целостности детали, полученной методом холодного изостатического прессования (HIP). Поддержание строго контролируемой скорости на этих этапах необходимо для обеспечения равномерного уплотнения и предотвращения катастрофических дефектов в конечном продукте. Быстрые или неравномерные изменения давления часто приводят к неравномерному распределению плотности и значительным структурным ослаблениям материала.

Ключевой вывод: При холодном изостатическом прессовании скорость приложения и снятия давления так же важна, как и достигнутое максимальное давление. Контролируемая скорость — единственный способ обеспечить внутреннюю однородность, необходимую для предсказуемой усадки при последующем спекании.

Механика распределения плотности

Достижение равномерного уплотнения

Основная цель HIP — превратить рыхлый порошок в твердое «зеленое тело» с равномерной плотностью. Контролируя скорость нагнетания давления, вы даете частицам порошка достаточно времени для перегруппировки и плотного сцепления. Это создает последовательную внутреннюю структуру, которой трудно достичь при быстрой, неконтролируемой компрессии.

Предотвращение градиентов плотности

Если давление прикладывается слишком быстро, внешние слои материала могут зафиксироваться до того, как сердцевина будет полностью уплотнена. Это создает градиент плотности, при котором поверхность твердая, а внутренняя часть остается пористой или слабой. Справочные данные указывают на то, что избегание этих градиентов является ключом к минимизации механических разбросов и улучшению прочности зеленого тела.

Риски быстрых изменений давления

Структурные ослабления

Фаза сброса давления — самый критический момент для структурного выживания детали. Слишком быстрое снятие давления не позволяет накопленной упругой энергии в уплотненной детали постепенно рассеяться. Этот внезапный выброс часто вызывает ламинарное растрескивание или грубое разрушение, делая деталь непригодной.

Влияние на спекание

Дефекты, возникшие во время цикла давления, редко поддаются исправлению; они обычно усиливаются во время обжига. Зеленое тело с неравномерной плотностью будет непредсказуемо усаживаться во время спекания или горячего изостатического прессования. Контролируемые скорости обеспечивают равномерную усадку, позволяя формировать сложные детали, близкие к конечным размерам.

Зависимость от системы

Роль гибкой оснастки

HIP полагается на гибкие формы из эластомеров, таких как уретан или резина, для передачи давления от жидкостей, таких как масло или вода. Скорость изменения давления должна соответствовать упругости материала формы. Если скорость слишком агрессивна, форма может деформироваться неравномерно, что приведет к геометрическим искажениям в компактном порошке.

Взаимодействие с качеством порошка

Идеальная скорость давления часто зависит от конкретных характеристик уплотняемого порошка. Высококачественный порошок и оптимизированная конструкция оснастки работают в сочетании с контролем давления для обеспечения целостности. Материалы от керамики до графита требуют специальных протоколов для поддержания своих свойств под давлением до 100 000 фунтов на квадратный дюйм (примерно 690 МПа).

Понимание компромиссов

Время цикла против целостности детали

Наиболее значительным компромиссом в HIP является баланс между скоростью производства и качеством детали. Замедление этапов нагнетания и сброса давления значительно увеличивает общее время цикла, снижая производительность. Однако попытка ускорить процесс для экономии времени напрямую увеличивает процент брака из-за растрескивания и неравномерности.

Капитальные и трудовые затраты

Внедрение точного контроля скорости требует сложного, зачастую дорогостоящего оборудования, способного управлять давлением до 150 000 фунтов на квадратный дюйм. Это также требует квалифицированного персонала для эффективного программирования и мониторинга этих циклов. Хотя первоначальные инвестиции высоки, они компенсируются сокращением потерь от брака и возможностью механической обработки зеленых тел перед обжигом.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать ваш процесс холодного изостатического прессования, вы должны согласовать свои скорости давления с конкретными требованиями к материалу и производственными целями.

- Если ваш основной фокус — сложные геометрии: Отдавайте предпочтение медленному, постепенному сбросу давления, чтобы предотвратить растрескивание тонких деталей и обеспечить равномерную усадку.

- Если ваш основной фокус — высокообъемное производство: Оптимизируйте цикл, найдя максимальную безопасную скорость нагнетания, которая не ухудшает равномерность плотности, принимая во внимание возможные ограничения материалов.

- Если ваш основной фокус — производительность материала: поддерживайте консервативные скорости нарастания давления, чтобы максимизировать прочность зеленого тела и коррозионную стойкость, особенно для критически важных аэрокосмических или медицинских применений.

Овладение скоростью изменения давления — это разница между кучей рыхлого порошка и высокопроизводительным компонентом.

Сводная таблица:

| Фаза давления | Ключевая важность | Риск неправильного контроля |

|---|---|---|

| Нагнетание | Обеспечивает равномерную перегруппировку и уплотнение частиц. | Создает градиенты плотности и слабые внутренние структуры. |

| Сброс давления | Обеспечивает постепенный выброс упругой энергии, предотвращая растрескивание. | Вызывает ламинарное растрескивание или грубое разрушение зеленого тела. |

| Общий цикл | Определяет целостность конечной детали и предсказуемую усадку при спекании. | Приводит к высокому проценту брака и непредсказуемой производительности материала. |

Оптимизируйте ваш процесс HIP с помощью экспертизы KINTEK

Вы сталкиваетесь с растрескиванием, неравномерной плотностью или непредсказуемой усадкой в ваших деталях, полученных методом холодного изостатического прессования? Точный контроль скорости нагнетания и сброса давления часто является решением.

KINTEK специализируется на передовых лабораторных прессовых машинах, включая изостатические прессы, разработанные для точного контроля давления. Наше оборудование и опыт помогают лабораториям и производителям, обслуживающим аэрокосмическую, медицинскую и передовую керамическую промышленность, достичь:

- Превосходная прочность зеленого тела: Минимизируйте дефекты и максимизируйте целостность детали.

- Равномерная плотность: Обеспечьте последовательные свойства материала и предсказуемое спекание.

- Снижение процента брака: Экономьте на затратах на материалы и повышайте эффективность производства.

Позвольте нам помочь вам освоить критически важные переменные вашего процесса HIP. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к материалу и производственные цели.

Визуальное руководство

Связанные товары

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

Люди также спрашивают

- Почему после одноосного прессования требуется холодное изостатическое прессование (HIP)? Максимизация плотности и устранение дефектов

- Каковы преимущества использования лабораторного холодноизостатического пресса (HIP) для формования порошка карбида вольфрама?

- Почему устройство для холодного изостатического прессования (CIP) обычно используется для прекурсоров фазы MAX? Оптимизация плотности зеленого тела

- Каковы преимущества использования холодного изостатического прессования (CIP) по сравнению с односторонним прессованием? Достижение плотности 90%+

- Почему для твердотельных электролитов для аккумуляторов в твердом состоянии часто используется холодное изостатическое прессование (HIP)? Мнения экспертов