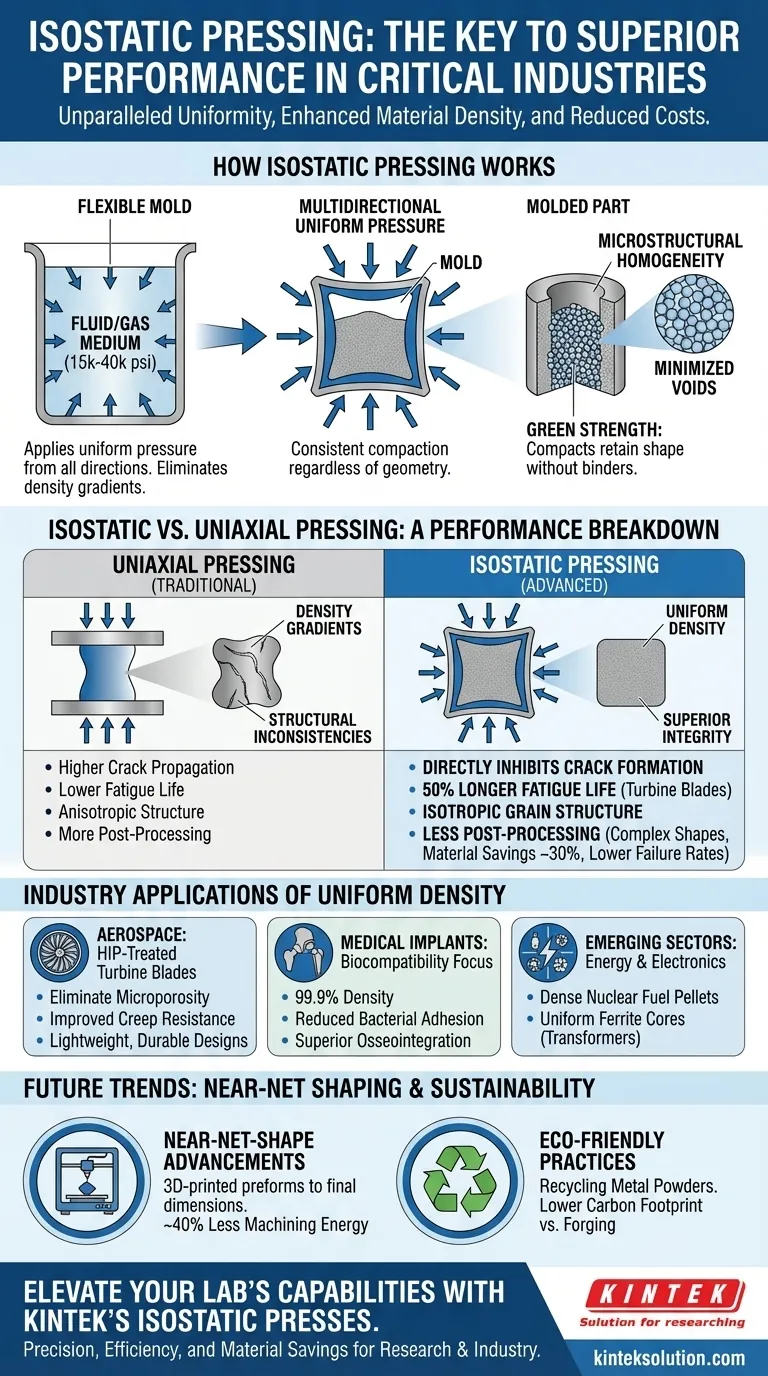

Изостатическое прессование является краеугольным камнем в современном производстве, обеспечивая беспрецедентную однородность плотности материала, что напрямую влияет на повышение производительности в аэрокосмической, медицинской и промышленной отраслях. В отличие от традиционных одноосных методов, эта технология устраняет слабые места и снижает затраты на последующую обработку - ключевые преимущества, которые мы подробно рассмотрим.

Как работает изостатическое прессование

Гидродинамика и многонаправленное уплотнение

При изостатическом прессовании давление равномерно распределяется по всем направлениям с использованием жидкой или газовой среды, что обеспечивает равномерное уплотнение независимо от геометрии детали. Такой многонаправленный подход устраняет градиенты плотности, характерные для одноосного прессования, когда сила, приложенная вдоль одной оси, может привести к структурным несоответствиям.

Ключевой механизм:

- В гибкую пресс-форму помещается порошкообразный материал.

- Гидростатическое давление (обычно 15 000-40 000 фунтов на квадратный дюйм) равномерно сжимает частицы.

- Отсутствие трения между стенками пресс-формы предотвращает колебания плотности.

Материаловедение: От порошка к плотной структуре

Процесс превращает сыпучие порошки в компоненты почти сетчатой формы:

- Микроструктурная однородность: Частицы соединяются равномерно, минимизируя пустоты.

-

Зеленая прочность: Компакты сохраняют форму без связующих веществ, уменьшая деформации при спекании.

Исследования показывают, что этот метод идеально подходит для хрупких сплавов и тонких порошков, которые часто разрушаются под действием одноосной силы.

Изостатическое и одноосное прессование: Разница в производительности

Структурная целостность: Сопротивление распространению трещин

Равномерная плотность изостатического прессования напрямую препятствует образованию трещин. Например, в лопатках турбин суперсплавы, обработанные методом HIP, демонстрируют:

- на 50 % больший усталостный ресурс по сравнению с аналогами, подвергнутыми одноосному прессованию.

- Изотропная структура зерна что очень важно для противостояния разнонаправленным нагрузкам.

Последствия снижения стоимости после обработки

- Сложные формы: Позволяет отказаться от механической обработки таких элементов, как внутренние каналы.

- Экономия материалов: Формообразование, близкое к чистому, сокращает отходы на ~30% в аэрокосмических компонентах.

- Снижение количества отказов: Медицинские имплантаты демонстрируют меньшее количество дефектов после спекания благодаря равномерной усадке.

Отраслевые применения равномерной плотности

Аэрокосмическая промышленность: Лопатки турбин с микроструктурной однородностью

Горячее изостатическое прессование (HIP) обеспечивает стойкость лопаток турбин к экстремальным температурам за счет:

- Устранения микропористости, которая ослабляет сопротивление ползучести.

- Позволяет создавать легкие конструкции без ущерба для прочности.

Медицинские имплантаты: Устранение слабых мест для обеспечения биосовместимости

Титановые имплантаты, обработанные по технологии HIP, демонстрируют:

- 99,9% плотности что снижает риск бактериальной адгезии.

- Превосходная остеоинтеграция благодаря равномерной пористости поверхности.

Развивающиеся отрасли:

- Энергетика: Плотные топливные гранулы для ядерных реакторов.

- Электроника: Равномерные ферритовые сердечники в трансформаторах.

Тенденции будущего: Формирование ближней сети и устойчивость

-

Развитие ближней сетевой формы (Near-Net-Shape Advancements):

- 3D-печатные преформы, изостатически спрессованные до конечных размеров.

- Сокращение энергии обработки на ~40% в автомобильных деталях.

-

Экологически чистые технологии:

- Переработка металлических порошков без ущерба для плотности.

- Более низкий углеродный след по сравнению с традиционной ковкой.

Расширьте возможности вашей лаборатории с помощью изостатических прессов KINTEK. -разработанные для обеспечения точности, эффективности и экономии материалов для исследовательских и промышленных применений. Узнайте, как наши решения могут оптимизировать ваши высокопроизводительные производственные процессы.

Визуальное руководство

Связанные товары

- Лабораторные изостатические пресс-формы для изостатического формования

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Теплый изостатический пресс для исследования твердотельных батарей Теплый изостатический пресс

- Ручной холодный изостатический прессования CIP машина гранулы пресс

Связанные статьи

- Тирания пустоты: как горячее прессование создает почти идеальные материалы

- Формование против Совершенствования: Стратегический Разрыв Между Холодным и Горячим Изостатическим Прессованием

- Внутренний враг: как горячее изостатическое прессование обеспечивает идеальную целостность материала

- Сокращение разрыва: как горячее прессование устраняет пустоты в передовых материалах

- Почему ваши высокопроизводительные детали выходят из строя и как устранить проблему в источнике