Это досадно распространенный сценарий в материаловедении: после недель кропотливой работы ваш новый высокопроизводительный компонент готов. Он выглядит идеально. Но когда вы подвергаете его испытаниям, он катастрофически разрушается, значительно уступая своей теоретической прочности. Вы тестируете еще один образец; этот держится, но еле-еле.

Ваши данные непоследовательны, ваша уверенность подорвана, и вы задаетесь вопросом: дело в партии порошка? В температуре спекания? Или в чем-то еще? Вы снова на нуле, а срок сдачи проекта приближается.

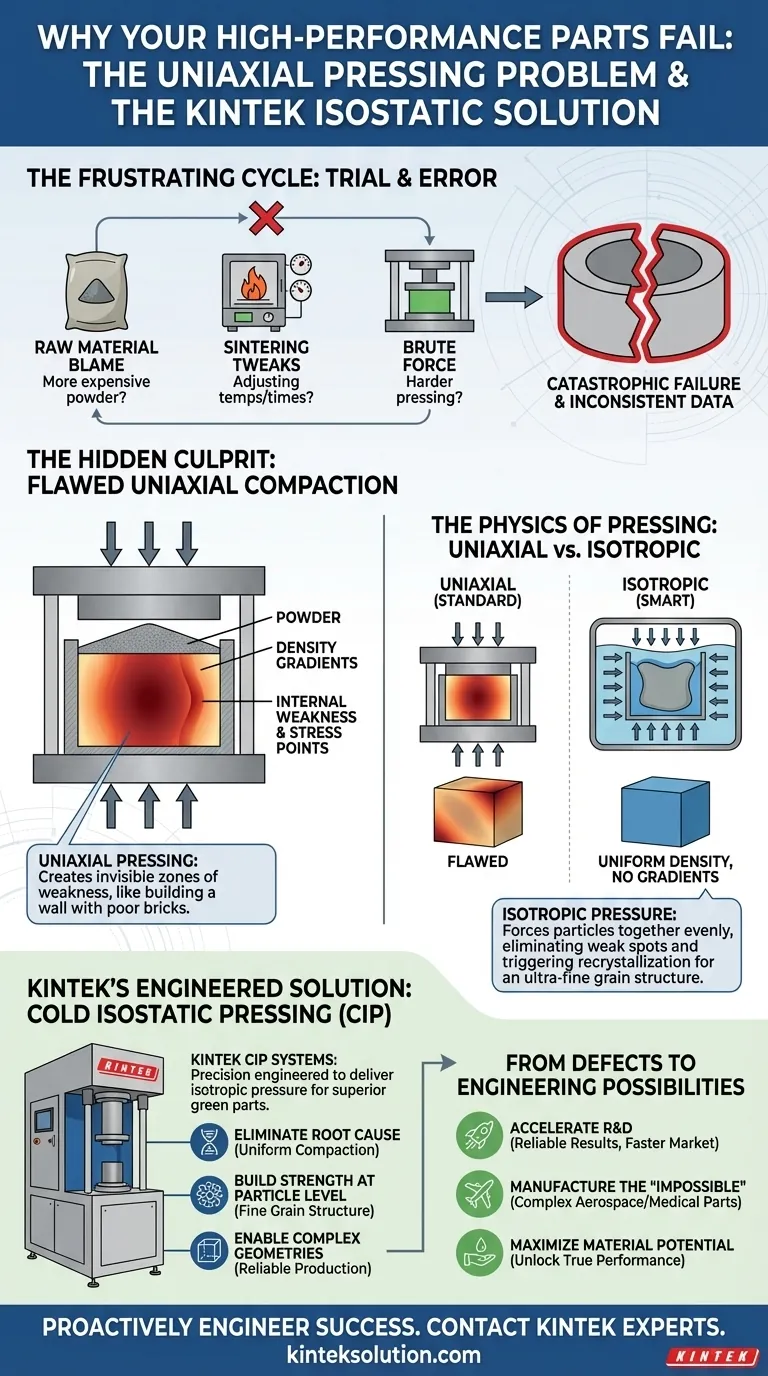

Досадный цикл проб и ошибок

Если это звучит знакомо, вы не одиноки. Столкнувшись с непоследовательными механическими свойствами, лаборатории обычно прибегают к знакомому сценарию:

- Винить сырье: Вы ставите под сомнение качество своего порошка и заказываете новую, более дорогую партию, надеясь, что это решит проблему.

- Настраивать процесс спекания: Вы тратите дни или недели на регулировку температуры печи, скорости нагрева и времени выдержки, проводя десятки циклов в поисках магического окна.

- Применять больше грубой силы: Вы увеличиваете давление на стандартном одноосном прессе, предполагая, что чем сильнее, тем лучше.

Эти усилия не только отнимают много времени; они имеют серьезные деловые последствия. Каждое неудачное испытание сжигает дорогостоящее сырье и энергию. Сроки проектов задерживаются, подрывая доверие со стороны руководства или клиентов. Самое главное, если не найти первопричину, вы рискуете выпустить продукт со скрытыми, непредсказуемыми слабостями.

Основная проблема этих подходов заключается в том, что все они являются попытками исправить проблему в конце процесса, когда критический ущерб уже нанесен.

Скрытая причина: дефект, заложенный с самого начала

Ненадежная работа ваших компонентов часто не имеет ничего общего с качеством порошка или навыками спекания. Настоящая причина — это скрытый дефект, возникающий на самом первом этапе изготовления: уплотнение порошка.

Большинство стандартных лабораторных прессов являются одноосными, что означает, что они прикладывают силу с одного или двух направлений (сверху и снизу). Представьте, что вы сжимаете горсть рыхлого снега между ладонями. Центр превращается в плотный ледяной шар, но снег по краям остается рыхлым и слабым.

Именно это происходит внутри одноосного пресса. Порошок непосредственно под пуансоном пресса сильно уплотняется, в то время как порошок у стенок матрицы — нет. Это создает градиенты плотности — невидимые внутренние зоны слабости и напряжения. Никакое последующее спекание не может полностью устранить эти фундаментальные структурные дефекты. Вы пытаетесь построить прочную стену из плохо сделанных кирпичей.

Физика прессования: одноосное против изотропного

Решение не в том, чтобы прессовать сильнее, а в том, чтобы прессовать умнее.

Ключ к успеху — равномерное приложение давления со всех сторон одновременно. Это называется изотропным давлением. Представьте себе огромное, равномерное давление на дне океана. Оно не сплющивает объекты; оно сжимает их одинаково со всех сторон.

В материаловедении изотропное давление заставляет частицы порошка сближаться с идеальной равномерностью. Это делает две критические вещи:

- Устраняет градиенты плотности. Вся деталь, независимо от сложности формы, имеет одинаковую, постоянную плотность. Нет встроенных слабых мест.

- Стимулирует рекристаллизацию. Интенсивная, равномерная энергия создает совершенно новую, сверхтонкую зернистую структуру по всему материалу. Мелкие зерна — основа прочности материала, поскольку они создают больше границ, которые препятствуют образованию и распространению трещин.

Это понимание первопричины меняет вопрос с "Как исправить наши неудачные детали?" на "Как правильно уплотнить детали с самого начала?"

Решение корневой проблемы: логика изостатического прессования

Для достижения этого идеального, равномерного уплотнения вам нужен инструмент, специально разработанный для создания изотропного давления. В этом заключается точный принцип холодного изостатического прессования (CIP).

В системе CIP порошок помещается в гибкую форму, которая затем погружается в жидкость. Эта жидкость находится под давлением, передавая это давление идеально и равномерно на каждую поверхность формы. Результатом является предварительно спеченная ("зеленая") деталь, которая имеет равномерную плотность, свободна от внутренних напряжений и уже обладает превосходной, мелкозернистой микроструктурой.

KINTEK: инженерное решение для равномерного уплотнения

Лабораторные прессовые машины KINTEK, особенно наши холодные изостатические прессы, — это не просто еще одно оборудование; это воплощение этого решения. Они были спроектированы с нуля для решения фундаментальных физических принципов уплотнения порошка.

В то время как традиционный пресс борется с физикой, изостатический пресс KINTEK работает с ней. Наши системы обеспечивают точный, равномерный контроль давления, необходимый для:

- Прямого устранения первопричины: Обеспечивая изотропное давление, наши прессы предотвращают образование градиентов плотности и внутренних напряжений с самого начала.

- Создания прочности на уровне частиц: Они создают оптимальные условия для формирования мелкозернистой, гомогенной микроструктуры, которая непосредственно отвечает за превосходную прочность, ударную вязкость и надежность.

- Создания сложных геометрий: Поскольку давление равномерно, вы можете надежно производить сложные формы, которые невозможно создать с помощью одноосного прессования без создания критических слабых мест.

Наши прессы разработаны не как инструмент грубой силы, а как прецизионный прибор, дающий вам контроль над самими строительными блоками производительности вашего материала.

От предотвращения дефектов к созданию новых возможностей

Как только вы исключите непоследовательное уплотнение как переменную, вы перейдете от реактивного решения проблем к проактивному проектированию материалов. Вместо того чтобы тратить время на диагностику отказов, вы можете сосредоточиться на расширении границ возможного.

С надежными и превосходными "зелеными" деталями, производимыми изостатическим прессом KINTEK, вы можете:

- Ускорить циклы исследований и разработок: Прекратите преследовать призраков в вашем процессе. Получайте надежные, повторяемые результаты, которые позволяют принимать уверенные решения и быстрее выводить новые материалы на рынок.

- Производить "невозможное": Надежно создавайте сложные компоненты для требовательных отраслей, таких как аэрокосмическая, медицинские имплантаты и оборона, где равномерная прочность является обязательным условием.

- Максимизировать потенциал материала: Раскройте истинную производительность ваших передовых порошков, зная, что прочность конечной детали является истинным отражением качества вашего материала, а не жертвой ошибочного процесса.

Вы больше не просто избегаете неудач; вы проактивно создаете успех, начиная с уровня частиц.

Прекратите бороться с непоследовательными результатами и раскройте истинный потенциал ваших материалов. Если вы устали от цикла проб и ошибок и готовы устранить первопричину отказа компонентов, наша команда готова помочь. Мы можем рассказать вам, как изостатический пресс может революционизировать ваш рабочий процесс и помочь вам достичь ваших самых амбициозных проектных целей. Давайте обсудим ваши конкретные материальные проблемы и то, как наши прецизионные инженерные решения могут дать вам решающее преимущество. Свяжитесь с нашими экспертами.

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Электрический лабораторный холодный изостатический пресс CIP машина

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

Связанные статьи

- Рычаг в миниатюре: Физика и психология компактного лабораторного пресса

- Путешествие фотона: Деконструкция души анализатора ED-XRF

- Как теплое изостатическое прессование преобразует высокопроизводительное производство

- Формование против Совершенствования: Стратегический Разрыв Между Холодным и Горячим Изостатическим Прессованием

- За гранью грубой силы: Элегантная физика холодного изостатического прессования