При изостатическом прессовании в холодном состоянии (CIP) с использованием влажного мешка гибкая форма, заполненная порошком, герметизируется, а затем полностью погружается в сосуд высокого давления, заполненный жидкостью. Внешний насос создает давление в жидкости, которая затем оказывает равномерное, всестороннее давление на внешнюю сторону формы. Это изостатическое давление уплотняет порошок в твердый, плотный компонент с однородными свойствами.

Определяющей характеристикой метода «влажного мешка» является то, что оснастка (форма) не зависит от сосуда высокого давления. Она изготавливается и герметизируется снаружи, а затем погружается непосредственно в жидкость для создания давления, что делает этот процесс очень универсальным для сложных форм.

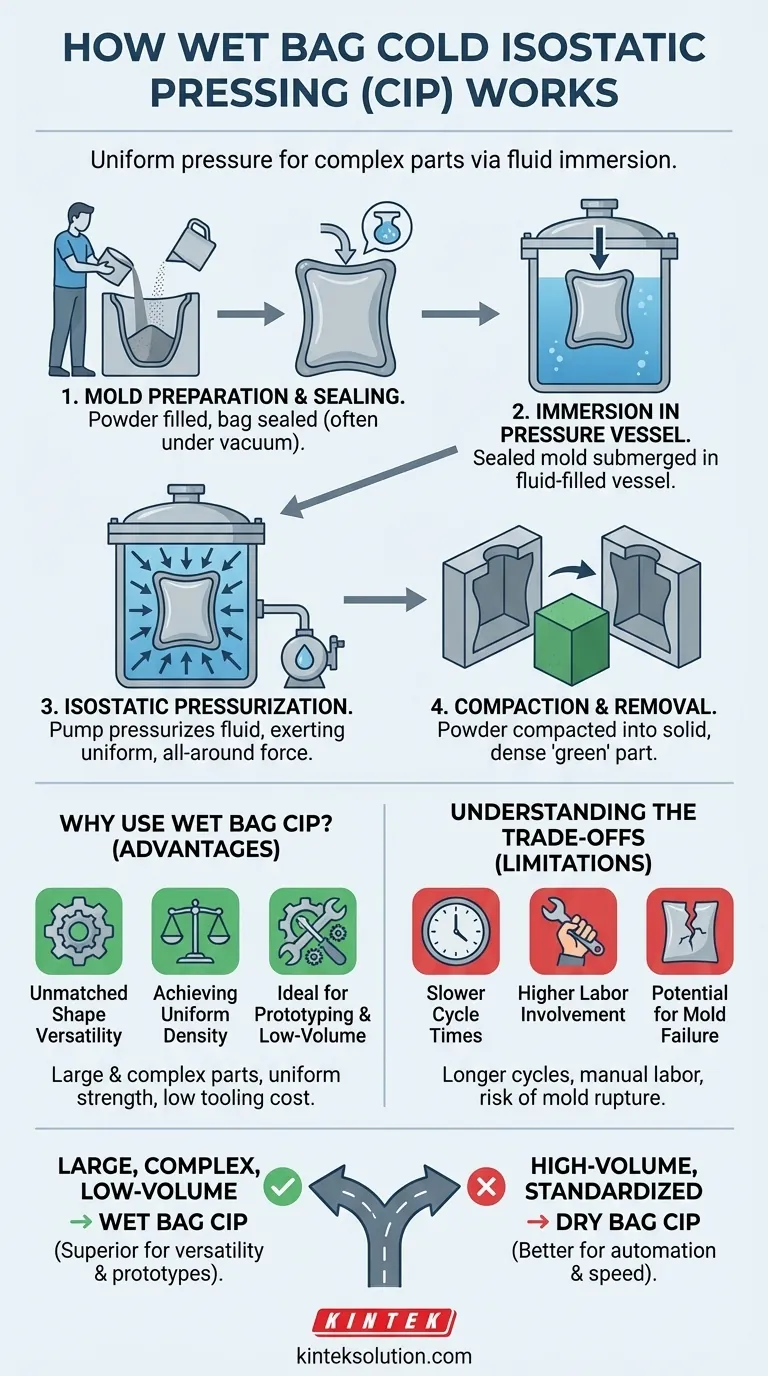

Механика процесса с влажным мешком

Понимание метода влажного мешка лучше всего осуществить, разбив его на отдельные этапы работы. Каждый этап способствует достижению однородной плотности и прочности конечного компонента.

Шаг 1: Подготовка и герметизация формы

Процесс начинается вне сосуда высокого давления. Порошкообразный материал (например, керамика, металл или полимер) тщательно засыпается в гибкую эластомерную форму.

Затем эта форма герметизируется. Часто это делается в вакууме, чтобы удалить воздух, застрявший между частицами порошка, который в противном случае мог бы создать пустоты в конечном продукте.

Шаг 2: Погружение в сосуд высокого давления

Затем собранная герметичная форма загружается в сосуд высокого давления и погружается в рабочую жидкость.

Эта жидкость обычно представляет собой воду, смешанную с ингибитором коррозии, или специальное масло. Непосредственный контакт формы с этой жидкостью и дал название методу «влажного мешка».

Шаг 3: Изостатическое прессование

После закрытия сосуда для создания давления в жидкости используется внешний насос высокого давления.

Поскольку жидкости передают давление одинаково во всех направлениях, на герметичную форму действует идеально равномерная сжимающая сила по всей ее внешней поверхности. Это основной принцип «изостатического» прессования.

Шаг 4: Уплотнение и извлечение

Огромное, равномерное давление сжимает гибкую форму внутрь, спрессовывая частицы порошка и значительно увеличивая плотность материала.

После выдержки под давлением в течение заданного времени давление в сосуде сбрасывается. Форма извлекается из жидкости, и уплотненная твердая деталь — часто называемая «сырым» компакт-диском — извлекается.

Почему используется метод влажного мешка?

Процесс с влажным мешком выбирается для конкретных применений, где его уникальные преимущества перевешивают более длительное время цикла по сравнению с другими методами.

Непревзойденная универсальность форм

Поскольку форма представляет собой независимый узел, не встроенный в пресс, этот метод позволяет изготавливать очень большие и геометрически сложные детали. Основным ограничением по размеру является внутренний размер самого сосуда высокого давления.

Достижение однородной плотности

Приложение давления со всех сторон одновременно устраняет градиенты плотности, которые часто встречаются при традиционном одноосном (однонаправленном) прессовании. Это приводит к получению компонентов с очень однородной прочностью и предсказуемой усадкой при последующем спекании.

Идеально подходит для прототипирования и мелкосерийного производства

Оснастка для CIP с влажным мешком относительно проста и недорога, часто состоит только из гибкой формы. Это делает процесс идеальным для исследований, разработки единичных деталей и мелкосерийного производства, где стоимость сложной жесткой оснастки была бы непомерно высокой.

Понимание компромиссов

Ни один производственный процесс не является идеальным для всех сценариев. Объективность технического консультанта требует признания ограничений CIP с влажным мешком.

Более длительное время цикла

Ручные этапы заполнения, герметизации, загрузки, выгрузки и открытия формы делают общее время цикла намного дольше, чем у автоматизированных альтернатив, таких как CIP с сухим мешком. Это делает его непригодным для крупносерийного массового производства.

Более высокая трудоемкость

Процесс с влажным мешком требует значительных трудозатрат. Оператор должен управлять оснасткой для каждого отдельного цикла прессования, в отличие от высокоавтоматизированного характера систем с высокой пропускной способностью.

Потенциал отказа формы

Сама форма является критически важным компонентом, который многократно подвергается высокому давлению. Утечка или разрыв в форме могут привести к загрязнению порошка жидкостью для создания давления, что испортит деталь.

Сделайте правильный выбор для вашей цели

Выбор между методом влажного мешка и его альтернативой, изостатическим прессованием с сухим мешком, полностью зависит от ваших производственных целей.

- Если ваша основная цель — производство больших, сложных деталей или прототипов: CIP с влажным мешком — лучший выбор благодаря его непревзойденной универсальности форм и низкой начальной стоимости оснастки.

- Если ваша основная цель — крупносерийное автоматизированное производство стандартизированных форм: CIP с сухим мешком гораздо более эффективен благодаря значительно более короткому времени цикла и снижению трудозатрат.

В конечном счете, технология влажного мешка позволяет инженерам и производителям создавать высокооднородные компоненты со сложной геометрией, которые нецелесообразно или невозможно получить другими методами прессования.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Процесс | Гибкая форма, заполненная порошком, погружается в жидкость и равномерно прессуется. |

| Основные шаги | Подготовка формы, погружение, создание давления, уплотнение и извлечение. |

| Преимущества | Универсальность для сложных форм, однородная плотность, низкая стоимость оснастки, идеально подходит для прототипирования. |

| Ограничения | Более длительное время цикла, высокая трудоемкость, риск отказа формы. |

| Лучше всего подходит для | Крупные или сложные детали, мелкосерийное производство и исследовательские применения. |

Готовы расширить возможности вашей лаборатории с помощью точных и универсальных решений для прессования? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и прессы с подогревом, разработанные для удовлетворения уникальных потребностей лабораторий. Наше оборудование обеспечивает однородное уплотнение и высокую плотность результатов для сложных форм, повышая вашу эффективность в прототипировании и производстве. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашим проектам и оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

Люди также спрашивают

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов

- Каковы технические преимущества использования холодной изостатической прессовки (CIP) для порошков электролита?

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Чем горячее изостатическое прессование (ГИП) отличается от ХИП? Ключевые различия в процессе и применении