По своей сути, изостатическое прессование в холодном состоянии (ИПХС) превосходно подходит для создания сложных форм благодаря применению равномерного жидкостного давления со всех направлений одновременно. Этот подход устраняет ограничения по направлению, присущие традиционному прессованию, что приводит к получению компонентов с исключительно однородной плотностью и минимальным внутренним напряжением, независимо от геометрической сложности. Этот процесс очень эффективен для консолидации порошкообразных материалов в твердое «сырое» тело перед окончательным спеканием.

Истинная ценность ИПХС для сложных деталей заключается не просто в формировании самой формы, а в достижении однородных свойств материала по всей этой форме. Этот процесс устраняет градиенты плотности и слабые места, общие для других методов уплотнения, что приводит к получению более прочного и надежного конечного компонента.

Почему равномерное давление раскрывает сложность

Изостатическое прессование в холодном состоянии работает на простом, но мощном принципе. Порошкообразный материал герметизируется в гибкой форме, которая затем погружается в камеру давления, заполненную жидкостью. При создании давления в жидкости она оказывает одинаковое усилие на каждую поверхность формы одновременно.

Принцип изостатического давления

Представьте себе объект глубоко под водой — давление одинаково сверху, снизу и со всех сторон. ИПХС воспроизводит этот эффект, гарантируя, что силы уплотнения не ограничиваются одной осью. Это позволяет создавать детали с поднутрениями, полыми секциями и переменными поперечными сечениями за один шаг.

Устранение градиентов плотности

При традиционном одноосном прессовании, когда давление прикладывается только с одного или двух направлений, трение между порошком и стенками матрицы создает перепады плотности. Области, наиболее удаленные от пуансона, имеют меньшую плотность. Всестороннее давление при ИПХС практически устраняет эту проблему, производя деталь с высокооднородной плотностью.

Преодоление материальных ограничений

Это равномерное уплотнение делает ИПХС особенно эффективным для хрупких или очень мелких порошков, склонных к растрескиванию или плохому спеканию под одноосным давлением. Мягкое, равномерное усилие помогает создать твердое сырое тело без возникновения внутренних дефектов.

Ключевые эксплуатационные и технологические преимущества

Однородная природа ИПХС приводит к ряду явных преимуществ как в промежуточном изделии, так и в общем производственном процессе.

Высокая и однородная прочность сырого тела

Деталь с однородной плотностью естественно обладает более высокой и стабильной прочностью сырого тела. Это означает, что предварительно спеченная деталь более прочная, с ней легче обращаться, и она менее склонна к разрушению на последующих этапах производства.

Отсутствие дефектов уплотнения

Поскольку давление прикладывается равномерно, распространенные дефекты прессования, такие как расслоения, трещины и пустоты, значительно уменьшаются. Это приводит к увеличению выхода годной продукции и получению более надежного конечного продукта после спекания.

Нет необходимости в смазочных материалах для порошка

Одноосное прессование часто требует смешивания смазочных материалов с порошком для уменьшения трения о стенки матрицы. Эти смазочные материалы должны быть выгоревшими позже, что является этапом, который может вызвать пористость или дефекты. ИПХС устраняет необходимость в смазочных материалах, упрощая процесс и создавая более чистое сырое тело.

Эффективное использование материала

ИПХС очень эффективно: почти весь исходный порошок преобразуется в конечную сырую форму. Это критическое преимущество при работе с дорогими или передовыми материалами.

Понимание компромиссов и технологических реалий

Несмотря на свою мощность, ИПХС — это специфический инструмент со своими особенностями. Понимание его контекста является ключом к его эффективному использованию.

Сырое тело по сравнению с готовой деталью

Важно понимать, что ИПХС производит «сырое» тело. Эта деталь уплотнена до высокой плотности, но еще не достигла своей окончательной прочности. Почти всегда требуется последующий этап высокотемпературного спекания для сплавления частиц порошка в окончательный, прочный компонент.

Оснастка и время цикла

Формы для ИПХС обычно изготавливаются из гибких материалов, таких как резина или полиуретан. Для небольших объемов производства или прототипов эта оснастка значительно дешевле, чем пресс-формы из закаленной стали, используемые при одноосном прессовании. Однако процесс загрузки, герметизации, прессования и выгрузки может привести к увеличению времени цикла, что потенциально делает его менее подходящим для сверхвысокообъемного производства простых форм.

Точный контроль параметров

Конечные свойства сырого тела могут быть точно настроены. Параметры процесса, такие как уровень давления, время выдержки под давлением и температура, могут быть точно контролироваться для достижения определенной плотности и микроструктуры перед спеканием.

Сделайте правильный выбор для вашего компонента

Чтобы решить, подходит ли ИПХС, оцените основную цель для вашего компонента.

- Если ваша основная цель — сложная, ответственная деталь, где однородная плотность имеет первостепенное значение: ИПХС, вероятно, является лучшим выбором по сравнению с одноосным прессованием для обеспечения надежности и прочности.

- Если ваша основная цель — работа с хрупкими, мелкими или дорогими порошками: ИПХС обеспечивает превосходное использование материала и снижает риск дефектов уплотнения, которые мешают другим методам.

- Если ваша основная цель — мало- и среднеобъемное производство или прототипирование сложных форм: Низкая стоимость оснастки и гибкость конструкции ИПХС представляют значительное преимущество.

Понимая его основной принцип равномерного давления, вы можете использовать ИПХС для надежного изготовления высокопроизводительных компонентов, которые трудно или невозможно создать другими методами прессования.

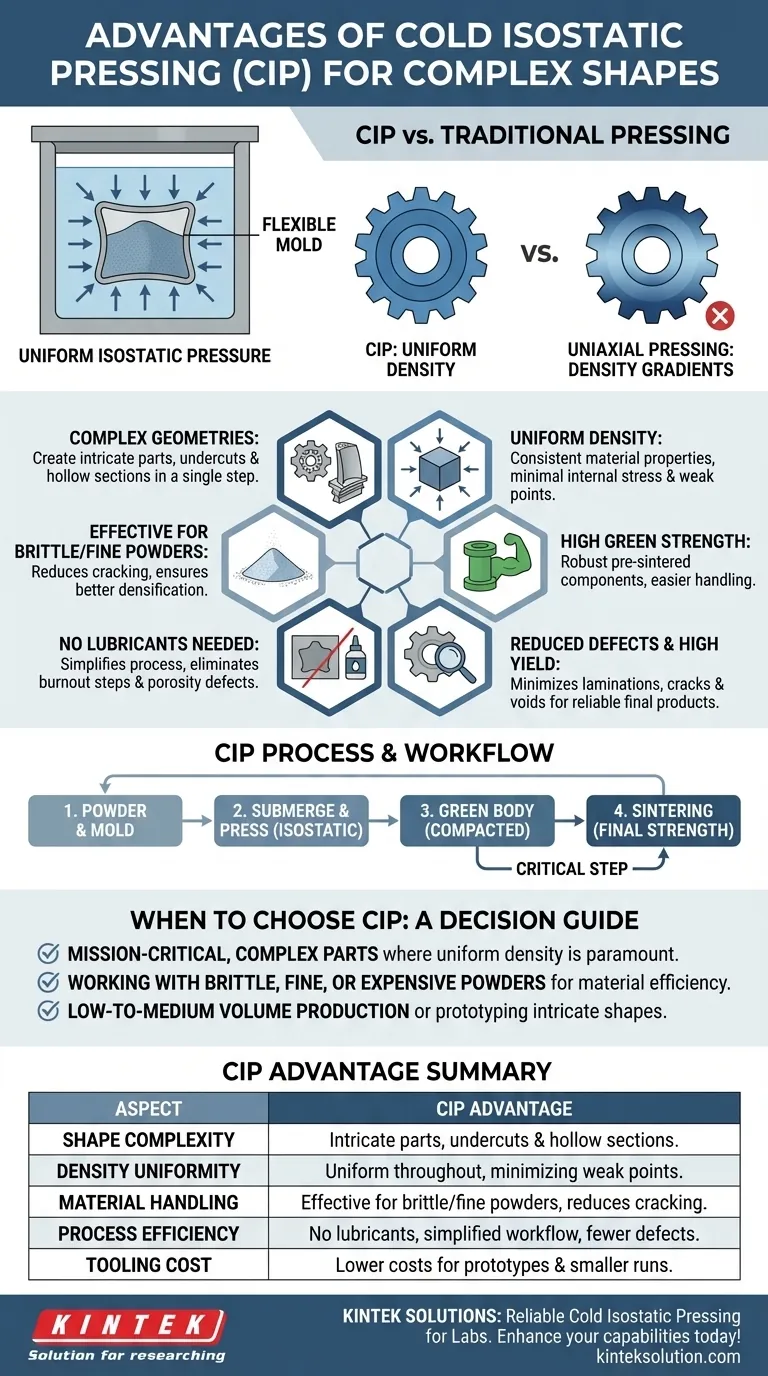

Сводная таблица:

| Аспект | Преимущество ИПХС |

|---|---|

| Сложность формы | Позволяет создавать сложные детали с поднутрениями и полыми секциями за один шаг |

| Однородность плотности | Обеспечивает однородную плотность по всей детали, минимизируя слабые места и внутреннее напряжение |

| Обработка материала | Эффективно для хрупких или мелких порошков, уменьшает растрескивание и улучшает использование материала |

| Эффективность процесса | Устраняет необходимость в смазочных материалах, упрощает рабочий процесс и уменьшает распространенные дефекты прессования |

| Стоимость оснастки | Более низкая стоимость оснастки для прототипов и мало- и среднеобъемного производства |

Готовы повысить возможности вашей лаборатории с помощью надежных решений для изостатического прессования в холодном состоянии? KINTEK специализируется на лабораторных прессовочных машинах, включая автоматические лабораторные прессы, изостатические прессы и прессы с подогревом, разработанные для удовлетворения потребностей лабораторий, работающих со сложными формами и передовыми материалами. Наш опыт обеспечивает однородную плотность, снижение дефектов и повышение эффективности для ваших критически важных компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование для ИПХС может принести пользу вашим проектам и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Электрический лабораторный холодный изостатический пресс CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

Люди также спрашивают

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Чем горячее изостатическое прессование (ГИП) отличается от ХИП? Ключевые различия в процессе и применении

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов