Основное преимущество прессования в сухом мешке заключается в его пригодности для высокоскоростного автоматизированного производства. Благодаря интеграции гибкой формы непосредственно в сосуд высокого давления этот метод исключает ручные операции загрузки и выгрузки, требуемые при прессовании во влажном мешке, что значительно сокращает время цикла для крупносерийного производства.

Хотя все методы изостатического прессования под низким давлением (CIP) превосходны в создании деталей с однородной плотностью, выбор между двумя его основными вариантами — в мокром мешке и в сухом мешке — является стратегическим решением. Прессование в сухом мешке жертвует некоторой геометрической гибкостью ради значительных преимуществ в скорости производства и автоматизации.

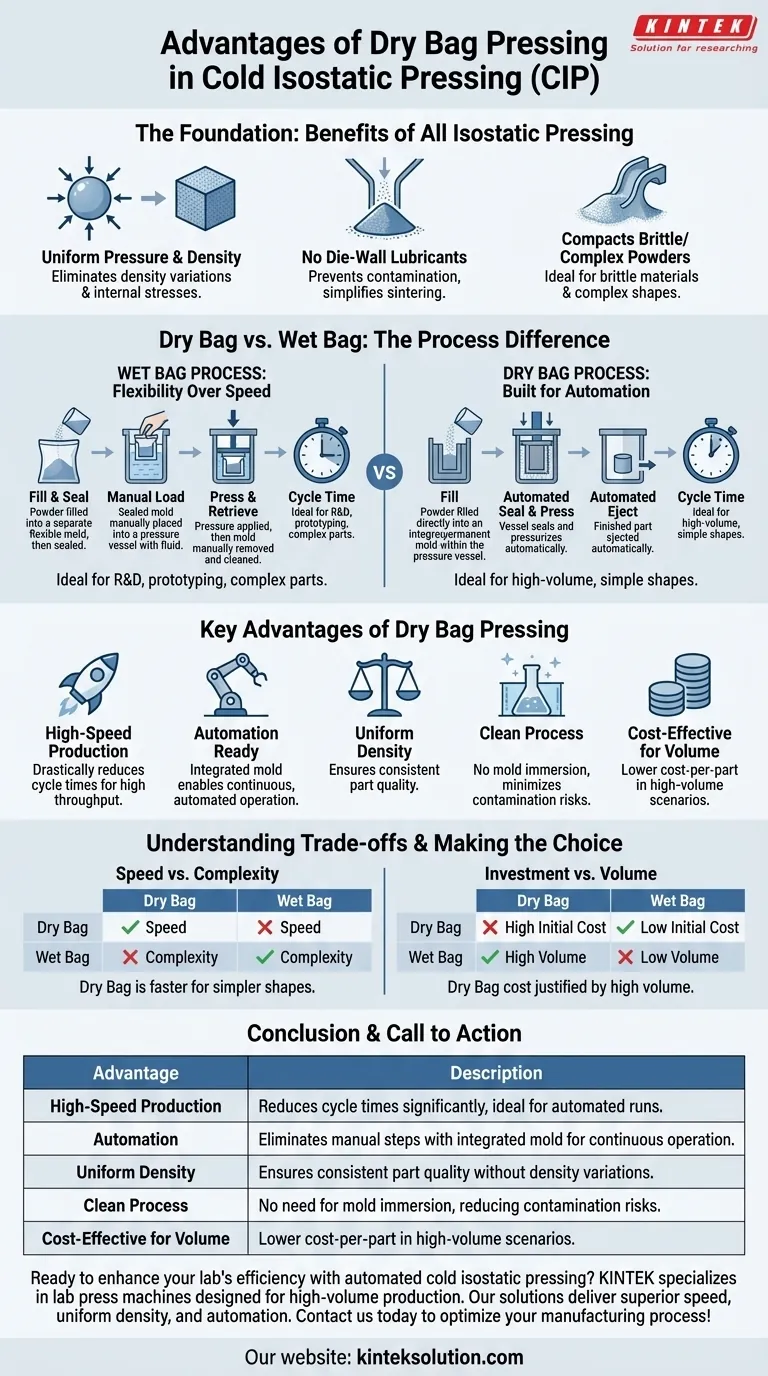

Основа: Зачем использовать изостатическое прессование?

Прежде чем сравнивать методы сухого и мокрого мешка, важно понять фундаментальные преимущества, которые дает изостатическое прессование под низким давлением по сравнению с более традиционными методами уплотнения, такими как одноосное (пуансонное) прессование.

Однородное давление, однородная плотность

Изостатическое прессование оказывает одинаковое давление со всех сторон на спрессованный порошок. Это достигается путем погружения формы в жидкость, на которую затем подается давление.

Это равномерное давление устраняет вариации плотности и внутренние напряжения, характерные для одноосного прессования, где трение о стенки матрицы создает несоответствия. Результатом является «сырая» деталь с очень однородной плотностью и большей прочностью.

Устранение трения о стенки матрицы и смазочных материалов

Поскольку давление создается жидкостью, отсутствует относительное движение между порошком и твердой стенкой матрицы. Это полностью устраняет необходимость в смазочных материалах для матрицы.

Исключение смазочных материалов предотвращает возможное загрязнение порошка и упрощает последующий процесс спекания, что приводит к получению более чистого конечного продукта.

Уплотнение сложных и хрупких порошков

Мягкий, равномерный характер изостатического давления идеально подходит для уплотнения хрупких материалов, тонких порошков или дорогостоящих материалов, которые трудно прессовать. Это снижает риск растрескивания и дефектов.

Этот метод также позволяет создавать детали со сложной геометрией, например, компоненты с большим соотношением длины к диаметру или внутренними углами, которые невозможно сформировать при одноосном прессовании.

Сухой мешок против мокрого мешка: Ключевое различие в процессе

Ключевые преимущества прессования в сухом мешке становятся очевидными, когда вы напрямую сравниваете его рабочий процесс с более традиционным процессом во влажном мешке.

Процесс во влажном мешке: Гибкость в ущерб скорости

При CIP во влажном мешке порошок герметизируется в гибкой, отдельной форме. Вся эта герметичная сборка затем вручную погружается в давящую жидкость внутри сосуда.

После цикла прессования форма извлекается, очищается и открывается для извлечения детали. Этот процесс универсален, идеален для НИОКР, прототипирования и мелкосерийного производства больших или очень сложных деталей, но он по своей сути медленный и трудоемкий.

Процесс в сухом мешке: Создан для автоматизации

При CIP в сухом мешке гибкая форма является постоянной, интегрированной частью сборки сосуда высокого давления. Порошок засыпается в верхнюю часть формы, автоматизированная оснастка герметизирует сосуд, и подается давление.

После цикла спрессованная деталь автоматически извлекается, и система немедленно готова к следующей загрузке. Это устраняет необходимость погружать и извлекать форму, делая процесс намного более быстрым, чистым и эффективным.

Понимание компромиссов

Выбор прессования в сухом мешке предполагает четкий компромисс между скоростью и другими производственными факторами. Он не является универсально превосходящим, а скорее оптимизирован для определенного типа производства.

Скорость производства против сложности детали

Прессование в сухом мешке значительно быстрее, время цикла может составлять менее минуты по сравнению с многими минутами или более при использовании процесса во влажном мешке.

Однако, поскольку оснастка интегрирована, машины для сухого прессования обычно предназначены для более простых, более симметричных форм, таких как стержни, трубы и сопла. Прессование во влажном мешке сохраняет преимущество для разовых, больших или очень сложных геометрических форм.

Первоначальные инвестиции и стоимость оснастки

Специализированная автоматизированная оснастка, необходимая для прессования в сухом мешке, представляет собой гораздо более высокие первоначальные капитальные затраты по сравнению с системой с мокрым мешком.

Эти затраты оправданы только при больших объемах производства, когда более низкая стоимость за деталь и высокая пропускная способность обеспечивают возврат первоначальных инвестиций.

Требования к качеству порошка

Оба метода изостатического прессования выигрывают от порошков с хорошими характеристиками текучести, часто требуя более дорогого порошка, полученного распылительной сушкой, для обеспечения равномерного заполнения формы.

Это общие соображения по стоимости для CIP, но они особенно важны в автоматизированном процессе с сухим мешком, где последовательный поток порошка необходим для поддержания высоких темпов производства и качества деталей.

Сделайте правильный выбор для вашей цели

Ваше решение должно определяться вашими конкретными производственными потребностями, сбалансировав объем, сложность деталей и бюджет.

- Если ваш основной фокус — крупносерийное производство относительно простых форм (например, изоляторов для свечей зажигания, сопел, труб): Прессование в сухом мешке — очевидный выбор благодаря непревзойденной скорости и потенциалу полной автоматизации.

- Если ваш основной фокус — прототипирование, НИОКР или производство небольших партий больших или очень сложных деталей: Прессование во влажном мешке предлагает превосходную геометрическую гибкость и гораздо более низкие первоначальные затраты на оснастку.

- Если ваша цель — достичь превосходной плотности и свойств материала по сравнению с традиционным пуансонным прессованием: Любая форма изостатического прессования под низким давлением обеспечит значительное улучшение качества и однородности деталей.

В конечном счете, понимание этого различия позволяет вам выбрать точный производственный инструмент, соответствующий вашей операционной стратегии и производственным целям.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Высокоскоростное производство | Значительно сокращает время цикла, идеально подходит для автоматизированных запусков. |

| Автоматизация | Устраняет ручные операции с интегрированной формой для непрерывной работы. |

| Однородная плотность | Обеспечивает стабильное качество деталей без колебаний плотности. |

| Чистый процесс | Нет необходимости погружать форму, что снижает риск загрязнения. |

| Экономичность для объемов | Более низкая стоимость за деталь в сценариях высокого объема. |

Готовы повысить эффективность вашей лаборатории с помощью автоматизированного изостатического прессования под низким давлением? KINTEK специализируется на лабораторных прессах, включая автоматические лабораторные прессы, изостатические прессы и нагреваемые лабораторные прессы, разработанные для удовлетворения потребностей лабораторий, ориентированных на крупносерийное производство. Наши решения обеспечивают превосходную скорость, однородную плотность и преимущества автоматизации для таких деталей, как стержни и трубы. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш производственный процесс!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторные изостатические пресс-формы для изостатического формования

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

Люди также спрашивают

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Каковы преимущества использования метода ХИП? Достижение равномерной плотности и сложных форм

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства