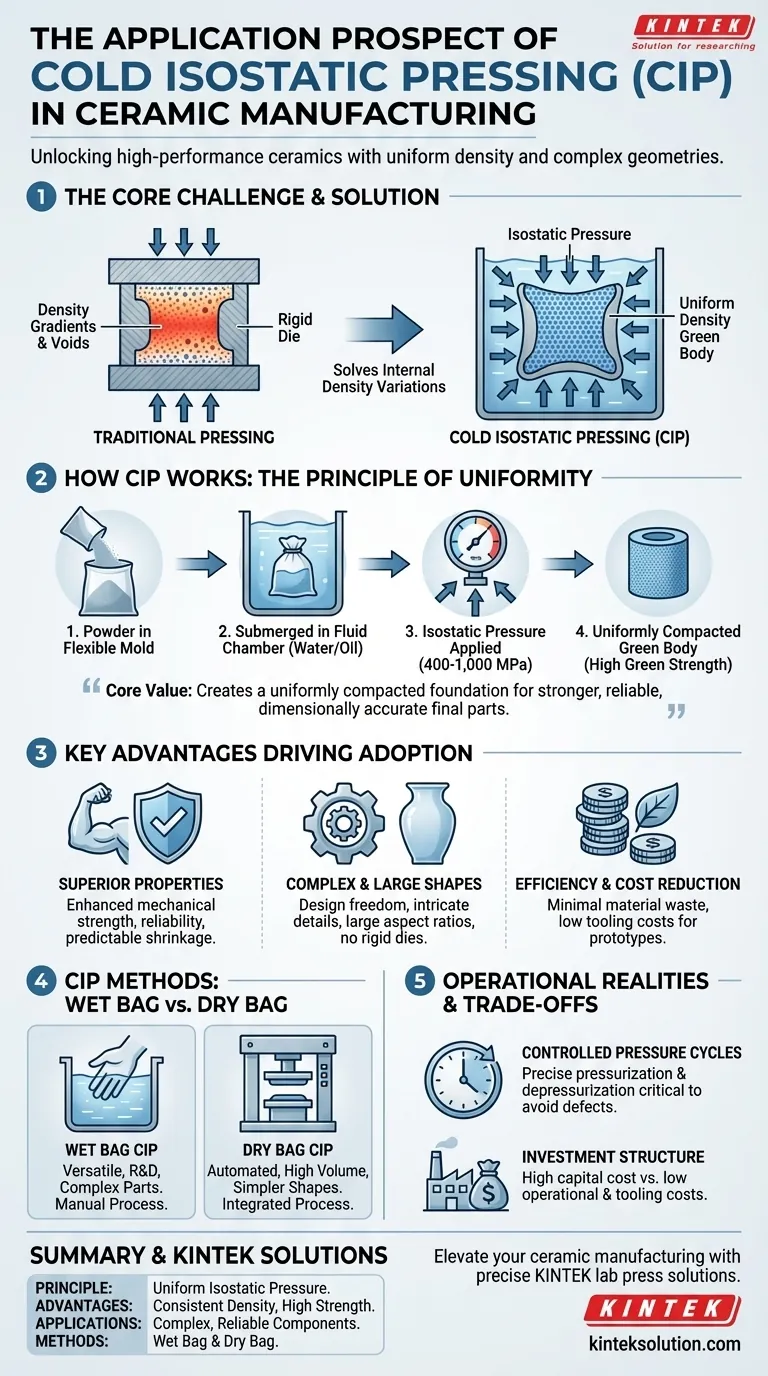

Перспективы применения холодного изостатического прессования (СИП) в керамическом производстве исключительно велики, Это обусловлено его уникальной способностью производить высокопроизводительные компоненты со сложной геометрией. В отличие от традиционных методов прессования, при CIP давление прикладывается равномерно со всех сторон, создавая керамические преформы (или "зеленые тела") с постоянной плотностью, высокой прочностью и предсказуемой усадкой при окончательном спекании. Это делает ее незаменимой технологией для ответственных применений, где целостность материала имеет первостепенное значение.

Основная ценность холодного изостатического прессования заключается не только в формировании формы, но и в решении фундаментальной проблемы внутренних колебаний плотности. Применяя изостатическое давление, CIP создает равномерно уплотненное зеленое тело, которое является основой для более прочной, надежной и точной по размерам конечной керамической детали.

Как холодное изостатическое прессование решает основные проблемы керамики

Чтобы оценить его потенциал, необходимо сначала понять, какую фундаментальную проблему решает CIP. Традиционное одноосное прессование (давление с одного или двух направлений) часто создает скрытые градиенты плотности внутри детали.

Принцип равномерного давления

При холодном изостатическом прессовании гибкая пресс-форма, заполненная порошком, погружается в камеру давления, заполненную жидкостью. Внешний насос нагнетает давление этой жидкости, обычно воды или масла, до уровня от 400 до 1 000 МПа (от 60 000 до 150 000 фунтов на квадратный дюйм).

Поскольку давление передается через жидкость, оно одинаково воздействует на все поверхности формы. В этом заключается принцип изостатического давления .

Устранение перепадов плотности

Благодаря равномерному давлению керамический порошок равномерно уплотняется по всему объему детали. Это устраняет внутренние пустоты, точки напряжения и перепады плотности, характерные для деталей, изготовленных методом направленного прессования.

В результате получается очень однородное зеленое тело, что очень важно для достижения предсказуемой и равномерной усадки на этапе высокотемпературного спекания.

Достижение высокой зеленой прочности

Исключительная равномерность уплотнения придает необожженной детали значительную зелёная прочность . Это означает, что деталь достаточно прочна, чтобы ее можно было обрабатывать, подвергать механической обработке или передавать между процессами до спекания, не ломая и не скалывая, что значительно снижает количество отходов в процессе производства и производственные затраты.

Ключевые преимущества, способствующие внедрению

Физические принципы CIP напрямую воплощаются в ощутимые преимущества для керамического производства, особенно для передовой или технической керамики.

Превосходные свойства и однородность материала

Создавая равномерно плотное зеленое тело, CIP позволяет получить конечную спеченную керамику с повышенной механической прочностью и надежностью. Это делает ее идеальной для компонентов, которые должны выдерживать высокие термические, механические или электрические нагрузки.

Кроме того, сбалансированное давление обеспечивает превосходную однородность формы и точность размеров конечного продукта.

Производство сложных и крупномасштабных форм

Использование гибких пресс-форм освобождает конструкторов от ограничений, связанных с жесткими металлическими штампами. CIP позволяет изготавливать детали со сложными деталями, вырезами и большим соотношением сторон (например, длинные трубки или стержни), которые трудно или невозможно сделать иным способом.

Единственным ограничением по размеру является внутренний размер сосуда под давлением, что позволяет изготавливать очень крупные керамические компоненты.

Эффективность производства и снижение затрат

Хотя первоначальные капитальные вложения могут быть высокими, CIP обеспечивает значительную экономию на производстве. Процесс обеспечивает высокоэффективное использование сырья, сводя к минимуму отходы порошка.

Для небольших серий или прототипов стоимость гибких пресс-форм значительно ниже, чем обработка сложной жесткой оснастки.

Понимание компромиссов и производственных реалий

Несмотря на свою мощь, CIP не является универсальным решением. Для объективной оценки необходимо понимать его эксплуатационные ограничения и варианты.

Важность контролируемых циклов давления

Успех CIP зависит от тщательно контролируемой скорости нагнетания и, что особенно важно, сброса давления. Слишком быстрое снятие давления может привести к дефектам или трещинам в зеленом корпусе.

Необходимость точного контроля является ключевым операционным параметром, который должен управляться для обеспечения качества и согласованности деталей.

Затраты на оснастку по сравнению с капитальными вложениями

Гибкие пресс-формы, используемые в CIP, недороги, особенно для прототипов или малосерийного производства. Однако сосуд высокого давления и насосные системы представляют собой значительные капитальные вложения.

Экономическое обоснование CIP часто зависит от добавленной стоимости за счет его уникальных возможностей, таких как создание сложных форм или достижение превосходных свойств материала.

Методы "мокрый мешок" и "сухой мешок

Существует два основных варианта CIP, каждый из которых подходит для различных производственных нужд.

- Мокрый мешочный CIP: Запечатанная пресс-форма вручную погружается в жидкость под давлением. Этот метод очень универсален и идеально подходит для НИОКР, единичных деталей и сложных геометрических форм.

- Dry Bag CIP: Гибкая пресс-форма встроена в сам пресс, и порошок прессуется без извлечения пресс-формы. Этот подход более автоматизирован и лучше подходит для крупносерийного производства деталей более простой формы.

Точность размеров и спекание

Поскольку пресс-форма гибкая, прессованная зеленая деталь может иметь меньшие допуски по размерам, чем деталь, полученная с помощью жесткой пресс-формы. Однако, поскольку ее плотность настолько однородна, ее усадка во время спекания чрезвычайно предсказуема. что приводит к высокой точности размеров конечной детали.

Правильный выбор для вашей керамики

Выбор правильной технологии формования полностью зависит от целей вашего проекта в отношении геометрии, объема и характеристик материала.

- Если ваша основная цель - сложные прототипы или малосерийные детали: CIP с мокрым мешком предлагает непревзойденную свободу проектирования при низких затратах на оснастку.

- Если ваша основная цель - крупносерийное производство сложных компонентов: CIP с сухим мешком обеспечивает автоматизированный, эффективный путь для производства деталей с превосходной целостностью материала.

- Если ваша главная цель - максимальная прочность и надежность материала: Способность CIP создавать равномерно плотную зеленую массу является критическим преимуществом, которое напрямую влияет на улучшение характеристик конечной детали.

Поняв основные принципы и практические компромиссы, вы сможете использовать холодное изостатическое прессование для производства керамических компонентов, которые раньше были недоступны.

Сводная таблица:

| Аспект | Ключевой момент |

|---|---|

| Принцип | Применяется равномерное изостатическое давление для устранения градиентов плотности в керамических зеленых телах. |

| Преимущества | Производство деталей с постоянной плотностью, высокой прочностью зеленого тела и предсказуемой усадкой во время спекания. |

| Применение | Идеально подходит для сложных геометрий, крупногабаритных форм и компонентов, требующих высокой механической и термической надежности. |

| Методы | Мокрый мешок CIP для прототипов и сложных деталей; сухой мешок CIP для крупносерийного производства. |

| Компромиссы | Высокие капитальные вложения в оборудование, но снижение затрат на оснастку и уменьшение отходов материалов. |

Готовы повысить уровень производства керамики с помощью точных и надежных решений? Компания KINTEK специализируется на лабораторном прессовом оборудовании, включая автоматические лабораторные прессы, изостатические прессы и лабораторные прессы с подогревом, которые предназначены для лабораторных нужд. Наш опыт в области холодного изостатического прессования поможет вам добиться равномерной плотности, превосходной прочности деталей и экономически эффективного производства. Свяжитесь с нами сегодня чтобы обсудить, как наши передовые технологии прессования могут принести пользу вашим конкретным приложениям и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

Люди также спрашивают

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Чем горячее изостатическое прессование (ГИП) отличается от ХИП? Ключевые различия в процессе и применении

- Какие факторы влияют на эффективность холодной изотопной штамповки? Оптимизация порошка и оснастки для лучших результатов

- Как работает процесс сухого мешка при холодном изостатическом прессовании? Ускорьте высокообъемное прессование порошка

- Каковы преимущества холодного изостатического прессования перед одноосным штамповым прессованием? Достижение однородной плотности и сложных форм