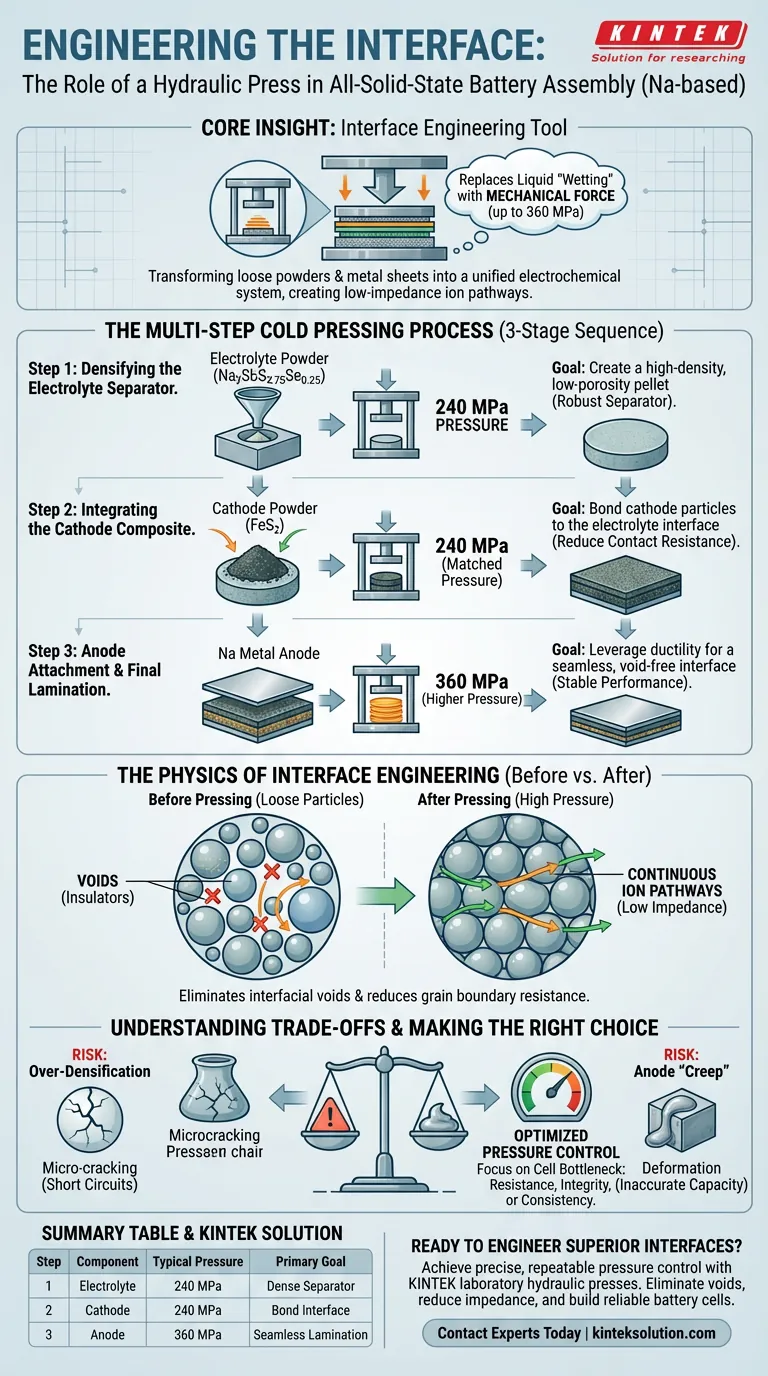

Лабораторный гидравлический пресс выступает в качестве основного инструмента для инжиниринга интерфейсов при сборке твердотельных натриевых аккумуляторов, превращая рыхлые порошки и металлические фольги в единую электрохимическую систему. В многостадийном процессе холодного прессования, включающем $FeS_2$ (катод), $Na_3SbS_{3.75}Se_{0.25}$ (электролит) и Na (анод), пресс применяет точные, дифференциальные давления для устранения пустот, использования пластичности материалов и минимизации межфазного сопротивления.

Ключевая идея: Гидравлический пресс используется не просто для формования; он заменяет "смачивающее" действие жидких электролитов. Применяя высокое давление (до 360 МПа) поэтапно, он механически заставляет твердые вещества вступать в тесный атомарный контакт, создавая низкоомные ионные пути, необходимые для функционирования аккумулятора.

Механика многостадийной сборки

Для сборки функционального элемента с использованием натриевых компонентов гидравлический пресс обычно используется в определенной трехстадийной последовательности. Этот протокол гарантирует, что каждый слой уплотняется без ущерба для структурной целостности предыдущих слоев.

Этап 1: Уплотнение сепаратора-электролита

Процесс начинается с прессования порошка твердого электролита (например, $Na_3SbS_{3.75}Se_{0.25}$). Пресс прикладывает значительное давление, часто около 240 МПа, к этому порошку в пресс-форме.

Цель состоит в том, чтобы превратить рыхлый порошок в пеллету высокой плотности с низкой пористостью. Это создает прочный физический сепаратор, который предотвращает короткие замыкания, одновременно создавая основной путь для транспорта ионов.

Этап 2: Интеграция катодного композита

После формирования пеллеты электролита на сепаратор добавляется порошок катодного композита (содержащий $FeS_2$). Пресс создает катодный слой, обычно применяя то же давление (около 240 МПа), что и для электролита.

Соответствие давления предотвращает повреждение предварительно сформированного слоя электролита. Этот этап гарантирует, что частицы катода плотно связываются с поверхностью электролита, снижая контактное сопротивление на границе катод-электролит.

Этап 3: Присоединение анода и окончательное ламинирование

Последний этап включает присоединение анода из металлического натрия ($Na$). Поскольку металлический натрий пластичен, на этом этапе часто используется более высокое давление, например, 360 МПа.

Пресс использует пластичность металла, заставляя его "течь" в неровности поверхности. Это создает бесшовный, без пустот интерфейс между анодом и твердым электролитом, что критически важно для стабильной электрохимической производительности.

Физика инжиниринга интерфейсов

Основная проблема твердотельных аккумуляторов заключается в высоком импедансе, вызванном плохим контактом между твердыми частицами. Гидравлический пресс решает две фундаментальные физические проблемы.

Устранение межфазных пустот

В отличие от жидких электролитов, твердые вещества не могут проникать в поры. Пустоты между частицами действуют как изоляторы, блокируя движение ионов и увеличивая внутреннее сопротивление.

Холодное прессование под высоким давлением механически схлопывает эти пустоты. Уплотняя частицы $FeS_2$ и $Na_3SbS_{3.75}Se_{0.25}$, пресс максимизирует активную площадь контакта, способствуя эффективной передаче заряда.

Создание непрерывных ионных путей

Для функционирования аккумулятора ионы должны беспрепятственно перемещаться через основной материал. Границы зерен (края, где встречаются частицы) часто являются источниками высокого сопротивления.

Применяя равномерное давление до 375 МПа, пресс так плотно сжимает частицы, что они ведут себя скорее как единый непрерывный материал. Это значительно снижает сопротивление на границах зерен, позволяя точно измерить собственную ионную проводимость и улучшить общую производительность элемента.

Понимание компромиссов

Хотя давление необходимо, это переменная, требующая тщательного управления. Слепое применение силы может привести к сбоям.

Риск чрезмерного уплотнения

Применение чрезмерного давления к керамическому электролиту ($Na_3SbS_{3.75}Se_{0.25}$) может вызвать микротрещины или разрушение. Хотя высокая плотность желательна, необходимо соблюдать механический предел материала, чтобы избежать создания внутренних коротких замыканий.

Деформация анода "ползучесть"

Натриевый металл мягкий. Если давление окончательного ламинирования слишком высокое или удерживается слишком долго, металл может выдавиться из матрицы или чрезмерно деформироваться. Это может изменить геометрическую площадь электрода, что приведет к неточному расчету плотности тока и емкости.

Сделайте правильный выбор для вашей сборки

Конкретные значения давления и продолжительности должны зависеть от основного узкого места в производительности вашего элемента.

- Если ваш основной фокус — снижение внутреннего сопротивления: Приоритезируйте более высокое давление (до 360 МПа) во время окончательного ламинирования анода, чтобы максимизировать площадь контакта натриевого металла.

- Если ваш основной фокус — целостность электролита: Ограничьте начальное давление уплотнения электролита (например, до 240-300 МПа), чтобы гарантировать отсутствие дефектов в сепараторе перед добавлением электродов.

- Если ваш основной фокус — согласованность: Автоматизируйте время выдержки под давлением, поскольку продолжительность уплотнения так же важна, как и величина, для однородности "зеленого" тела.

В конечном итоге, лабораторный гидравлический пресс выступает в качестве определяющего инструмента качества элемента, напрямую преобразуя механическую силу в электрохимическую эффективность.

Сводная таблица:

| Этап | Компонент | Типичное давление | Основная цель |

|---|---|---|---|

| 1 | Электролит (Na₃SbS₃.₇₅Se₀.₂₅) | 240 МПа | Создание плотной пеллеты сепаратора с низкой пористостью |

| 2 | Катодный композит (FeS₂) | 240 МПа | Связывание частиц катода с поверхностью электролита |

| 3 | Анод (Na Металл) | 360 МПа | Создание бесшовного, без пустот интерфейса анод-электролит |

Готовы создавать превосходные твердотельные аккумуляторные интерфейсы?

Добейтесь точного, повторяемого контроля давления для ваших многостадийных процессов холодного прессования с помощью лабораторного гидравлического пресса KINTEK. Наши автоматические лабораторные прессы, изостатические прессы и прессы с подогревом разработаны, чтобы помочь исследователям, таким как вы, устранять межфазные пустоты, снижать импеданс и создавать надежные аккумуляторные элементы из таких материалов, как FeS₂ и Na₃SbS₃.₇₅Se₀.₂₅.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как пресс KINTEK может стать краеугольным камнем вашей лаборатории разработки аккумуляторов, обеспечивая механическую точность, необходимую для прорывной электрохимической производительности.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

Люди также спрашивают

- Почему однородность образца имеет решающее значение при использовании лабораторного гидравлического пресса для получения таблеток гуминовой кислоты в бромиде калия? Обеспечение точности ИК-Фурье

- Как гидравлические прессы обеспечивают точность и стабильность прикладываемого давления?Обеспечьте надежный контроль усилия в вашей лаборатории

- В каких лабораториях применяются гидравлические прессы?Повышение точности при подготовке и испытании образцов

- Каковы преимущества уменьшенных физических усилий и требований к пространству в гидравлических мини-прессах? Повышение эффективности и гибкости лаборатории

- Как лабораторный гидравлический пресс используется при ИК-Фурье характеризации наночастиц сульфида меди?