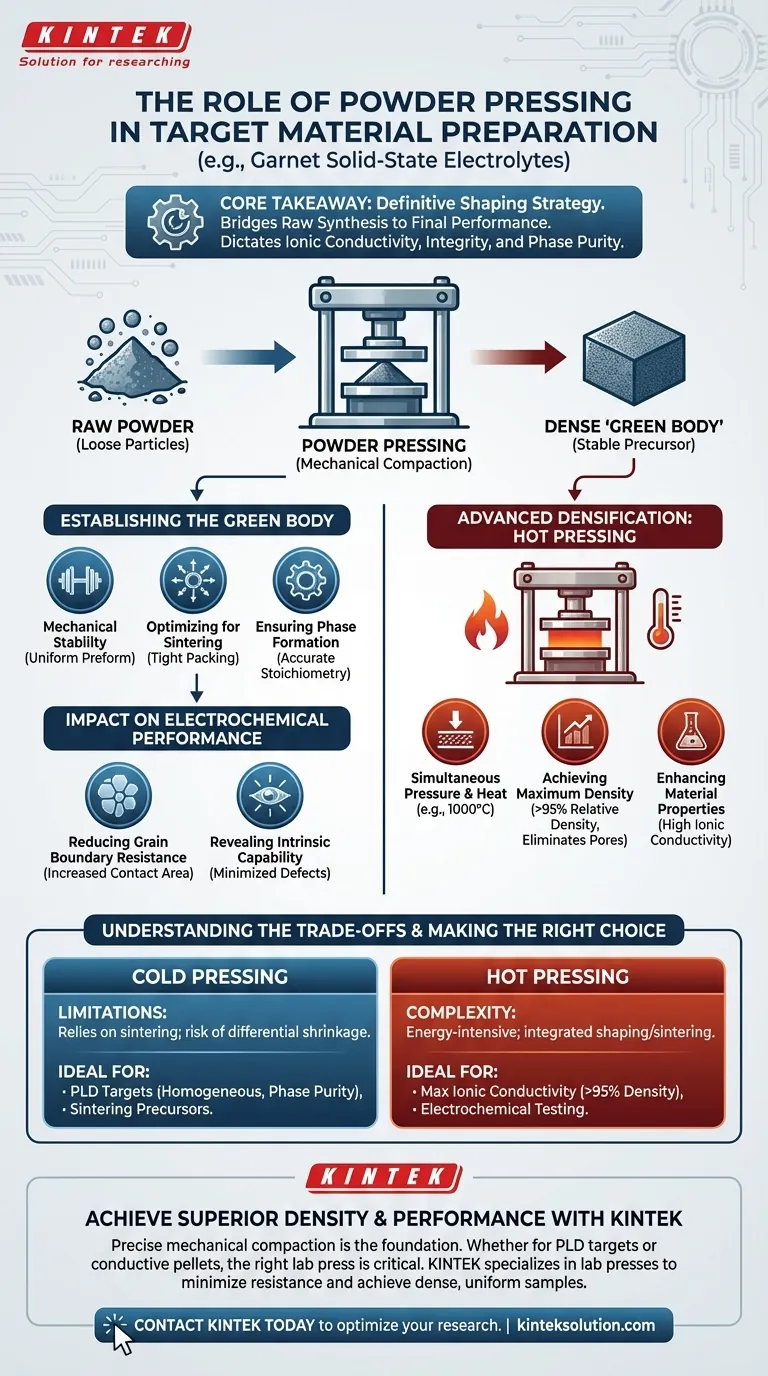

Прессование порошка действует как окончательная стратегия формования при изготовлении керамических мишеней, служа мостом между исходным синтезом и конечными характеристиками материала. Оно преобразует рыхлый порошок в плотное, механически стабильное «зеленое тело», создавая необходимую упаковку частиц для равномерного уплотнения и точной стехиометрии в таких приложениях, как твердотельные электролиты на основе гранатов.

Основной вывод Основная функция прессования порошка заключается в минимизации объема пустот и максимизации контакта между частицами на ранних этапах процесса изготовления. Это механическое уплотнение — не просто формование; оно напрямую определяет конечную ионную проводимость, структурную целостность и фазовую чистоту материала, снижая сопротивление границ зерен и обеспечивая спекание при высокой плотности.

Создание прекурсора «зеленого тела»

Прежде чем материал может быть использован в качестве мишени для импульсного лазерного осаждения (PLD) или протестирован в батарее, он должен обладать структурной целостностью. Прессование порошка создает эту основу.

Механическая стабильность и однородность

С помощью лабораторной прессовочной машины исходный синтезированный порошок уплотняется в плотный преформ, известный как «зеленое тело» или «порошковый компактор». Этот процесс гарантирует, что материал механически стабилен, чтобы его можно было обрабатывать и далее обрабатывать без крошения.

Оптимизация для спекания

Точно спрессованный компактор является предпосылкой для успешного высокотемпературного спекания (например, при 1050°C). Создавая однородный прекурсор с плотной упаковкой частиц, вы гарантируете, что материал будет равномерно уплотняться во время термической обработки, предотвращая деформацию или растрескивание.

Обеспечение фазообразования

Давление, приложенное на этом этапе, имеет решающее значение для формирования желаемой кристаллической фазовой структуры. Правильное уплотнение обеспечивает диффузию атомов, необходимую для достижения точной стехиометрии, что важно для функциональности сложных материалов, таких как гранатовые электролиты.

Влияние на электрохимические характеристики

Для твердотельных электролитов физическое расположение частиц напрямую коррелирует с электрической эффективностью.

Снижение сопротивления границ зерен

Применение высокого давления минимизирует пустоты и значительно увеличивает площадь контакта между частицами порошка. В электрохимической импедансной спектроскопии (EIS) это жизненно важно, поскольку снижает сопротивление, обнаруживаемое на границах зерен.

Раскрытие внутреннего потенциала

Минимизируя структурные дефекты путем прессования, данные, собранные во время тестирования, отражают внутреннюю способность материала к ионному транспорту, а не артефакты, вызванные плохим контактом или пористостью.

Продвинутое уплотнение: роль горячего прессования

В то время как холодное прессование подготавливает прекурсор, горячее прессование сочетает тепловую и механическую энергию для получения превосходных результатов.

Одновременное давление и тепло

При изготовлении керамики перовскитного или гранатового типа горячее прессование применяет одноосное давление, одновременно нагревая материал (например, до 1000°C). Этот метод отличается от холодного прессования с последующим спеканием.

Достижение максимальной плотности

Этот процесс активно способствует спеканию частиц порошка, эффективно устраняя внутренние поры. В результате получается высокоплотный пеллет с относительной плотностью более 95%, чего трудно достичь только холодным прессованием.

Улучшение свойств материала

Практически полное устранение пористости путем горячего прессования необходимо для достижения высокой ионной проводимости и превосходной механической прочности, оба из которых являются обязательными для высокопроизводительных твердотельных батарей.

Понимание компромиссов

Хотя прессование является фундаментальным, выбор правильного метода требует понимания ограничений каждого подхода.

Ограничения холодного прессования

Холодное прессование отлично подходит для создания прекурсоров, но оно в значительной степени зависит от последующего этапа спекания для достижения конечной плотности. Если начальная упаковка неоднородна, конечный продукт может страдать от дифференциальной усадки, что приведет к образованию пустот или структурной слабости, которые пост-спекание не может исправить.

Сложность горячего прессования

Горячее прессование обеспечивает превосходную плотность (>95%) и проводимость, но это более сложный, энергоемкий процесс. Он интегрирует этапы формования и спекания, что дает меньше гибкости, если вам нужно изменить форму или химию «зеленого тела» перед окончательным нагревом.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильную стратегию прессования, вы должны согласовать процесс с вашим конкретным конечным применением.

- Если ваш основной фокус — мишени для импульсного лазерного осаждения (PLD): Отдавайте предпочтение холодному прессованию для создания однородного, точно стехиометрического «зеленого тела», которое может выдерживать длительное спекание при 1050°C без потери фазовой чистоты.

- Если ваш основной фокус — максимальная ионная проводимость: Используйте горячее прессование для достижения относительной плотности выше 95%, гарантируя, что внутренние поры не будут препятствовать ионному транспорту.

- Если ваш основной фокус — электрохимическое тестирование (EIS): Обеспечьте достаточное давление при подготовке пеллета для минимизации сопротивления границ зерен, гарантируя, что ваши данные измеряют химию материала, а не его пористость.

Конечная производительность мишени определяется не только химией, но и тем, насколько тщательно вы контролируете физическое уплотнение этой химии.

Сводная таблица:

| Метод прессования | Ключевая функция | Влияние на конечный материал | Идеально подходит для |

|---|---|---|---|

| Холодное прессование | Создает механически стабильный прекурсор «зеленого тела» | Обеспечивает равномерное спекание; гарантирует фазовую чистоту и точную стехиометрию | Подготовка мишеней PLD; создание прекурсоров для спекания |

| Горячее прессование | Одновременно применяет тепло и давление для уплотнения | Достигает относительной плотности >95%; минимизирует поры для максимальной ионной проводимости | Максимизация ионной проводимости для электрохимического тестирования |

Достигните превосходной плотности и производительности в ваших исследованиях твердотельных электролитов.

Точное механическое уплотнение, обеспечиваемое прессованием порошка, — это не просто этап формования, а основа для высокой ионной проводимости и надежных электрохимических данных. Независимо от того, является ли ваша цель создание идеальной мишени PLD или высокопроводящего пеллета для тестирования, правильный лабораторный пресс имеет решающее значение.

KINTEK специализируется на лабораторных прессовочных машинах, включая автоматические и нагреваемые лабораторные прессы, разработанные для удовлетворения строгих требований к изготовлению керамики и электролитов. Наше оборудование помогает таким исследователям, как вы, минимизировать сопротивление границ зерен и получать плотные, однородные образцы, необходимые для точных, высокопроизводительных результатов.

Готовы оптимизировать подготовку вашего целевого материала? Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для лабораторных прессов могут улучшить ваши исследования твердотельных батарей.

Визуальное руководство

Связанные товары

- Лабораторный гидравлический пресс Лабораторный пресс для гранул Пресс для батареек

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

- Лабораторный гидравлический пресс 2T Lab Pellet Press для KBR FTIR

- Автоматический лабораторный гидравлический пресс для прессования гранул XRF и KBR

- Лабораторный гидравлический пресс для гранул Лабораторный гидравлический пресс

Люди также спрашивают

- Почему лабораторный гидравлический пресс необходим для электрохимических образцов? Обеспечение точности данных и плоскостности

- Какова роль лабораторного гидравлического пресса в подготовке таблеток LLZTO@LPO? Достижение высокой ионной проводимости

- Какова роль лабораторного гидравлического пресса в ИК-Фурье-спектроскопии (FTIR) при характеризации наночастиц серебра?

- Какова функция лабораторного гидравлического пресса в исследованиях твердотельных батарей? Повышение производительности таблеток

- Каково значение контроля одноосного давления для таблеток на основе висмута в твердых электролитах? Повышение лабораторной точности