Вкратце, Холодные изостатические прессы (CIP) работают в широком диапазоне давлений: стандартные системы обычно достигают 600 МПа (6 000 бар или 87 000 фунтов на квадратный дюйм).Хотя во многих случаях используется давление гораздо ниже этого значения, высокопроизводительные системы могут достигать уровней, превышающих 900 МПа (130 000 фунтов на квадратный дюйм) для специальных материалов.

Ключевым моментом является не одно максимальное давление, а возможность точного управления давлением в широком диапазоне.Идеальное давление полностью определяется обрабатываемым материалом и целевой плотностью, необходимой для конечного компонента.

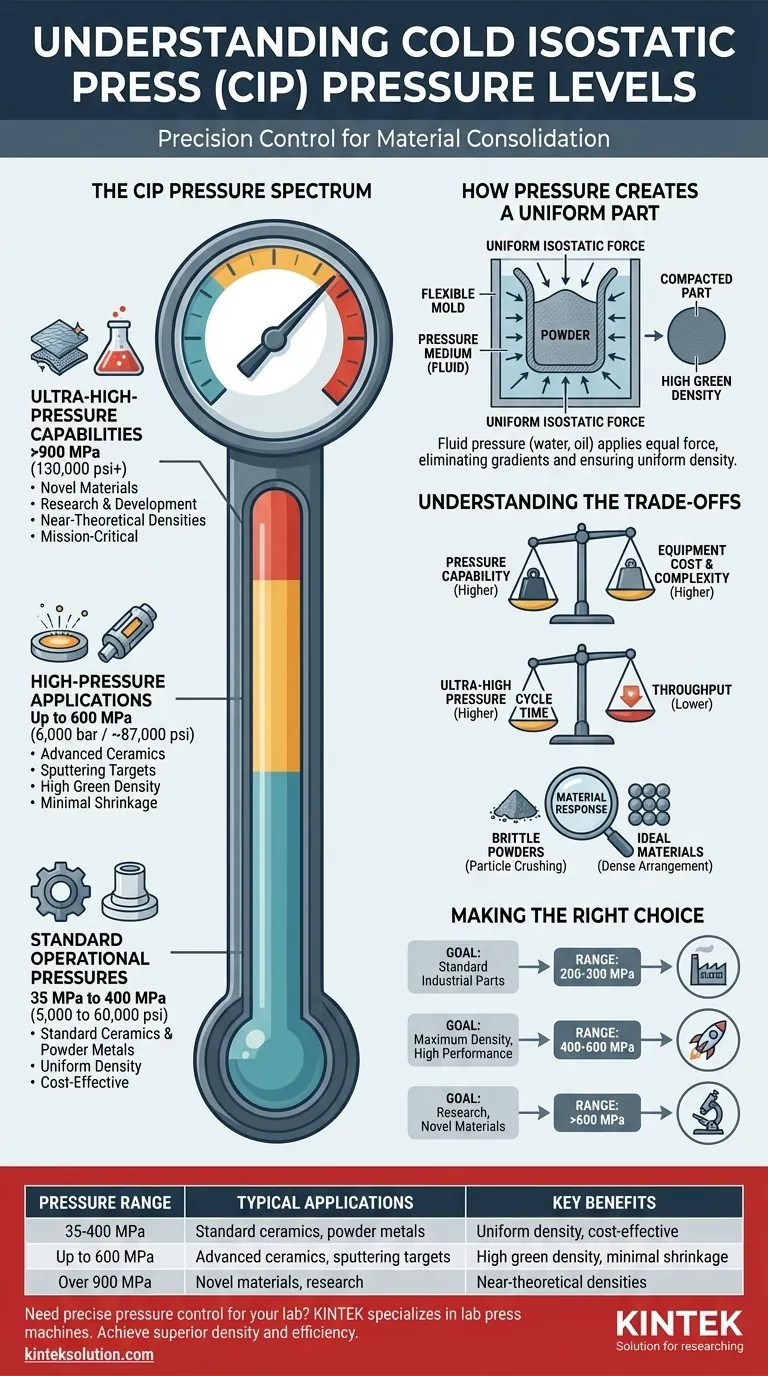

Спектр давлений CIP

Холодное изостатическое прессование является универсальной технологией именно потому, что рабочее давление не является универсальным.Необходимое давление является критической величиной, определяемой в зависимости от конкретного порошкового материала и желаемых характеристик прессуемой детали.

Стандартные рабочие давления

Для большого числа применений в порошковой металлургии и технической керамике рабочее давление обычно составляет от 35 МПа - 400 МПа (5 000 - 60 000 фунтов на кв. дюйм) .

Этот ассортимент высокоэффективен для консолидации большинства порошков в \"зеленый\" компакт, обладающий достаточной прочностью и однородной плотностью для перемещения и последующего спекания.

Применение при высоком давлении

Многие современные системы CIP рассчитаны на работу под давлением до 600 МПа (6 000 бар или ~87 000 фунтов на квадратный дюйм) .

Такое высокое давление необходимо для уплотнения высокоэффективных материалов, таких как современная керамика, мишени для напыления или тугоплавкие металлы.Часто целью является достижение максимально возможной зеленой плотности, чтобы минимизировать усадку и деформацию при окончательном спекании.

Возможности сверхвысокого давления

Специализированные и исследовательские установки CIP могут выходить за стандартные пределы, достигая давления 900 МПа (130 000 фунтов на квадратный дюйм) и более .

Эти экстремальные давления используются для разработки новых материалов, консолидации исключительно трудно прессуемых порошков или достижения близкой к теоретической плотности в предварительно спеченном состоянии для критически важных компонентов.

Как давление создает однородную деталь

Уровень давления - это только часть уравнения.Изостатическая\ природа процесса - давление одинаково со всех сторон - вот что делает его таким эффективным.

Роль среды под давлением

Жидкость, обычно вода, масло или смесь гликолей используется в качестве среды, передающей давление.Эта жидкость обволакивает герметичную гибкую форму, содержащую порошок.

Когда жидкость находится под давлением, она оказывает равномерное усилие на каждую точку поверхности формы, устраняя градиенты плотности и внутренние напряжения, характерные для традиционного одноосного прессования.

Цель: высокая плотность зеленого цвета

Основная цель давления - заставить частицы порошка плотно упаковаться.

Повышенное давление обычно приводит к более высокой \"зеленая\" плотность (плотность детали до спекания).Это приводит к получению более прочных, хорошо поддающихся обработке деталей и более предсказуемых результатов на заключительном этапе обжига в печи.

Понимание компромиссов

Несмотря на то, что более высокое давление может показаться универсальным преимуществом, при выборе или спецификации системы CIP необходимо учитывать некоторые важные компромиссы.

Стоимость и сложность оборудования

Связь между способностью выдерживать давление и стоимостью является экспоненциальной.Сосуд и насосная система, рассчитанные на 600 МПа, значительно более надежны, сложны и дороги, чем те, что рассчитаны на 200 МПа.

Время цикла и пропускная способность

Для достижения сверхвысоких давлений требуется больше времени на циклы опрессовки и сброса давления.Для крупносерийного производства работа при минимальном эффективном давлении имеет решающее значение для максимизации производительности.

Реакция материала

Не всем порошкам подходит экстремальное давление.Некоторые хрупкие материалы могут испытывать дробление частиц, а не простую перестройку, что может негативно сказаться на конечной микроструктуре детали.

Правильный выбор для вашего применения

Выбор подходящего уровня давления - это баланс между требованиями к материалам, техническими характеристиками компонентов и экономическими реалиями.

- Если ваша основная задача - стандартная керамика или порошковые металлы для промышленных деталей: Система с диапазоном до 200-300 МПа часто является наиболее экономичным и эффективным решением.

- Если ваша основная цель - достижение максимальной плотности в высокоэффективных материалах: Скорее всего, вам потребуется давление в диапазоне 400-600 МПа, чтобы соответствовать строгим спецификациям по плотности и производительности.

- Если ваша основная цель - исследование новых материалов или нишевых применений: Система со сверхвысоким давлением (выше 600 МПа) обеспечивает необходимую гибкость для изучения пределов консолидации материала.

В конечном счете, выбор правильного давления - это соответствие возможностей оборудования конкретным требованиям к плотности и целостности материала.

Сводная таблица:

| Диапазон давления | Типовые применения | Основные преимущества |

|---|---|---|

| 35-400 МПа | Стандартная керамика, порошковые металлы | Равномерная плотность, экономичность |

| До 600 МПа | Передовая керамика, мишени для напыления | Высокая плотность зеленого цвета, минимальная усадка |

| Более 900 МПа | Новые материалы, исследования | Плотность, близкая к теоретической, специализированное применение |

Нужен точный контроль давления в вашей лаборатории? KINTEK специализируется на лабораторных прессах, включая автоматические, изостатические и подогреваемые лабораторные прессы, разработанные для удовлетворения ваших конкретных потребностей в консолидации материалов.Добейтесь превосходной плотности и эффективности ваших процессов. свяжитесь с нами сегодня чтобы обсудить, как наши решения могут повысить эффективность работы вашей лаборатории!

Визуальное руководство

Связанные товары

- Электрический сплит лаборатории холодного изостатического прессования CIP машина

- Автоматическая лабораторная машина холодного изостатического прессования CIP

- Ручной холодный изостатический прессования CIP машина гранулы пресс

- Автоматическая лаборатория гидравлический пресс лаборатория гранулы пресс машина

- Ручной лабораторный гидравлический пресс Лабораторный пресс для гранул

Люди также спрашивают

- Почему для холодной изостатической прессовки (HIP) углерода-13 используется лабораторный пресс? Достижение высокочистых твердых мишеней

- Как холодное изостатическое прессование (CIP) соотносится с литьем под давлением? Выберите лучший процесс для ваших материалов и объемов производства

- Какие отрасли выигрывают от холодного изостатического прессования (ХИП)? Достижение превосходной целостности компонентов

- Почему процесс холодного изостатического прессования (CIP) имеет решающее значение для батарей Li/Li3PS4-LiI/Li? Достижение бесшовных интерфейсов

- Каковы преимущества использования метода ХИП? Достижение равномерной плотности и сложных форм